Gia công CNC là gì

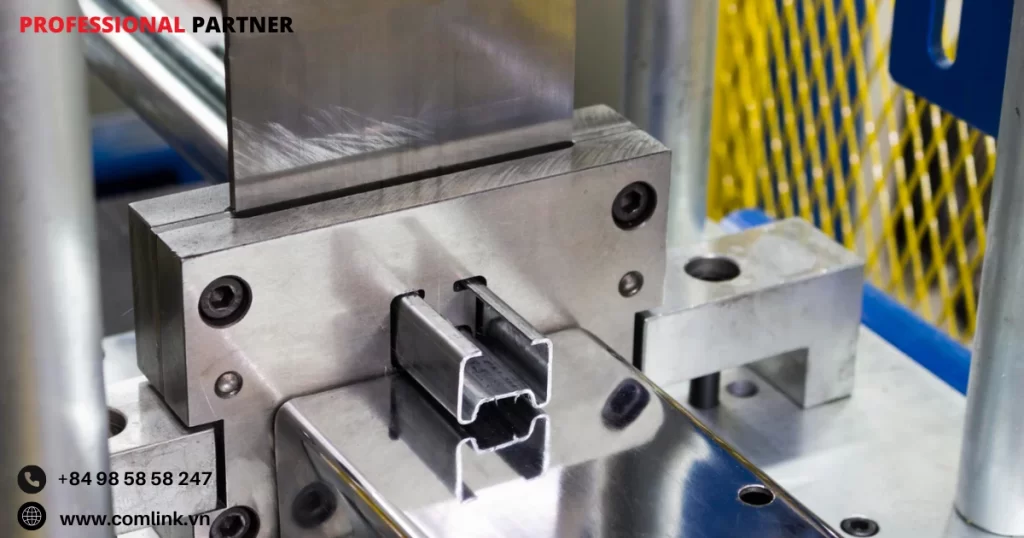

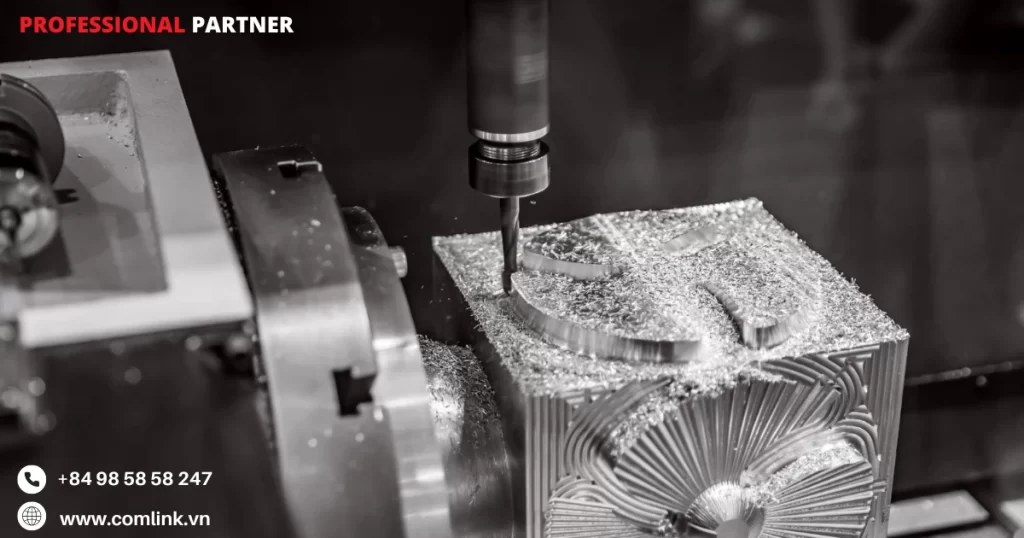

Gia công CNC là sản xuất tự động hóa việc điều khiển, chuyển động và độ chính xác của máy công cụ thông qua việc sử dụng phần mềm máy tính được lập trình nhúng.

Máy công cụ có thể là máy phay, máy tiện, máy phay, máy khoan, máy mài, máy phun nước hoặc máy laser, sau đó được lập trình để tuân theo các hướng dẫn này và được gọi là máy CNC.

Các chuyển động của máy được kiểm soát, cho phép máy cắt, định hình và xử lý nguyên liệu thô với độ chính xác tuyệt đối.

Một trong những lợi thế chính của gia công CNC là khả năng sản xuất các bộ phận và linh kiện với chất lượng và khả năng lặp lại đồng nhất.

Bằng cách loại bỏ nhu cầu can thiệp thủ công, máy CNC có thể tạo ra các bộ phận giống hệt nhau với độ chính xác cao, đảm bảo rằng mỗi sản phẩm đáp ứng các thông số kỹ thuật mong muốn.

Hơn nữa, gia công CNC cung cấp mức độ linh hoạt mà các phương pháp sản xuất truyền thống không thể sánh kịp.

Máy CNC có thể được lập trình lại để sản xuất nhiều loại bộ phận và linh kiện, cho phép nhà máy thích ứng nhanh chóng với nhu cầu thay đổi của thị trường và yêu cầu của khách hàng.

Gia công CNC hoạt động như thế nào

Chương trình máy tính tùy chỉnh

Trọng tâm của gia công CNC là tạo ra các chương trình máy tính tùy chỉnh để chỉ thị các hành động của máy công cụ.

Các chương trình này, chủ yếu được viết bằng ngôn ngữ chuẩn hóa được gọi là G-code, bao gồm các hướng dẫn cụ thể cho từng nhiệm vụ sản xuất.

Được lưu trữ trong bộ điều khiển máy (MCU), một máy vi tính được kết nối với máy CNC, các chương trình này đóng vai trò chỉ đường cho các hoạt động chính xác và tự động.

Cùng với G-code, một ngôn ngữ khác được gọi là M-code điều phối các chuyển động bên ngoài của máy CNC.

Trong khi G-code điều khiển các chuyển động và chức năng phức tạp của máy, M-code kiểm soát các khía cạnh vận hành rộng hơn, đảm bảo sự tương tác hài hòa giữa các thành phần khác nhau.

Điều hướng và định hình sản xuất

Gia công CNC không chỉ chỉ thị các chuyển động của máy mà còn bao gồm các hướng dẫn và thông số quan trọng định hình quy trình sản xuất.

Các hướng dẫn này xác định các yếu tố thiết yếu như tốc độ cấp liệu của vật liệu, vị trí của các công cụ và tốc độ hoạt động của các thành phần.

Bằng cách phác thảo tỉ mỉ các thông số này, gia công CNC sẽ xây dựng các hành động đạt đến tối ưu trong sản xuất chính xác.

Kết nối thiết kế với sản xuất

Hành trình của một sản phẩm từ khái niệm đến sáng tạo trong gia công CNC bắt đầu bằng việc các kỹ sư tạo ra bản vẽ thiết kế hỗ trợ máy tính (CAD).

Bản thiết kế phức tạp này đóng vai trò là hình ảnh đại diện cho sản phẩm cuối cùng.

Sau đó, bản vẽ CAD này được chuyển thành mã G, chuyển đổi các yếu tố thiết kế thành các lệnh có thể thực hiện được cho máy CNC.

Trước khi bắt đầu sản xuất, một bước quan trọng là tiến hành chạy thử mà không có nguyên liệu thô tại chỗ.

Biện pháp phòng ngừa này cho phép người vận hành máy xác thực vị trí và hiệu suất, bảo vệ chống lại thiệt hại tiềm ẩn cho cả máy và phôi.

Đảm bảo độ chính xác về tốc độ và vị trí là tối quan trọng để đạt được quá trình sản xuất được hoàn hảo.

Thực hiện sản xuất

Được trang bị chương trình đã xác thực và sự chuẩn bị tỉ mỉ, máy CNC sẽ hoạt động, thực hiện các nhiệm vụ với độ chính xác cao theo hướng dẫn đã lập trình.

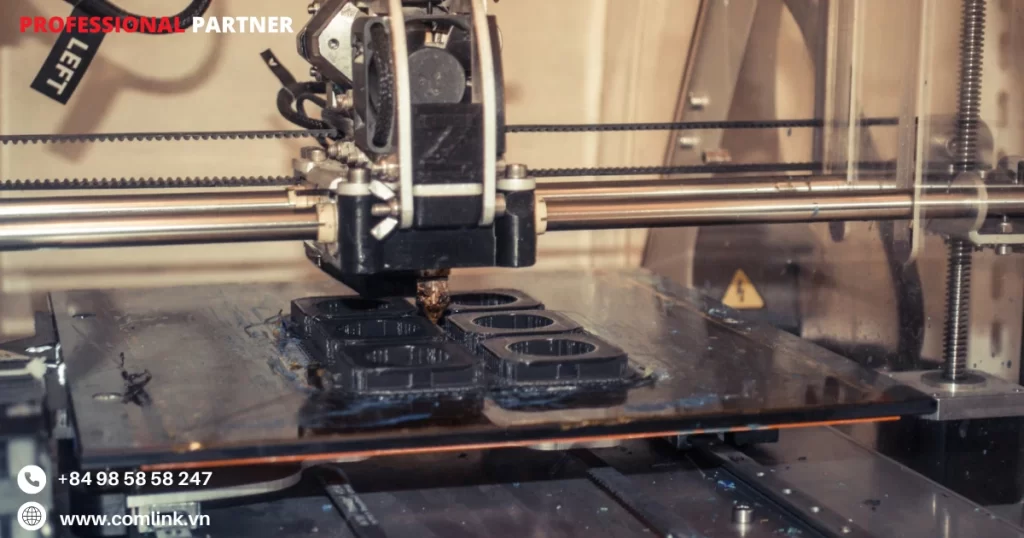

Cho dù liên quan đến việc chế tạo từ các thiết kế phức tạp, cắt xuyên qua các phôi một cách khéo léo hay thậm chí là các quy trình sản xuất phụ gia như in 3D, máy CNC đều thực hiện đúng độ chính xác và khả năng lặp lại.

Máy CNC hoạt động bằng cách chuyển các lệnh kỹ thuật số thành các sản phẩm với độ chính xác tối ưu.

Mỗi công việc được hoàn thành bởi máy CNC là minh chứng cho sự kết hợp liền mạch giữa công nghệ và thiết kế.

Từ đó tạo nên các sản phẩm đáp ứng các tiêu chuẩn khắt khe một cách nhất quán.

Lợi ích của CNC

Giảm chi phí

Gia công CNC nổi lên như xu hướng dẫn đầu về sản xuất tiết kiệm chi phí, mở ra kỷ nguyên mới về hiệu quả kinh tế.

Bản chất chính xác của hoạt động CNC giúp giảm đáng kể chi phí sản xuất bằng cách giảm thiểu lãng phí vật liệu và nâng cao hiệu quả sản xuất.

Việc giảm thiểu chất thải này không chỉ cắt giảm chi phí vận hành mà còn góp phần vào cách tiếp cận bền vững đối với sản xuất.

Hơn nữa, khả năng mở rộng của máy CNC cho phép tăng sản lượng sản xuất mà không tăng đột biến mức tiêu thụ năng lượng, tối ưu hóa thêm chi phí vận hành.

Bằng cách giảm thiểu các khoản nợ tài chính tiềm ẩn liên quan đến an toàn của người lao động, Gia công CNC cung cấp một cách tiếp cận đa diện để cắt giảm chi phí.

Do đó khiến nó trở thành lựa chọn hấp dẫn đối với các doanh nghiệp tìm kiếm sự thận trọng về mặt tài chính.

Giảm chất thải

Gia công CNC đi đầu trong việc giảm chất thải, chuyển đổi bối cảnh sản xuất thông qua cách tiếp cận tận tâm của mình đối với việc sử dụng tài nguyên.

Phần mềm tiên tiến điều khiển máy CNC sẽ điều phối các mô phỏng và tối ưu hóa lặp đi lặp lại.

Do đó đảm bảo giảm thiểu đến giảm tối đa chất thải trong quá trình sản xuất.

Bằng cách tận dụng mô hình dự đoán và cải tiến thiết kế lặp đi lặp lại, gia công CNC giảm thiểu lãng phí vật liệu và tác động đến môi trường.

Vì vậy thúc đẩy tinh thần bền vững trong hệ sinh thái sản xuất.

Việc giảm thiểu chất thải này không chỉ thúc đẩy hiệu quả hoạt động mà còn nhấn mạnh cam kết của công nghệ CNC đối với quản lý môi trường.

Cải thiện an toàn

Sự ra đời của máy CNC đảm bảo an toàn cho người lao động, với cam kết kiên định giảm thiểu các mối nguy hiểm nghề nghiệp và môi trường làm việc an toàn.

Bằng cách giảm nhu cầu tương tác nhiều của con người, máy CNC giảm thiểu nguy cơ tai nạn và thương tích.

Vì vậy bảo vệ sức khỏe của người lao động trong nhiều bối cảnh công nghiệp khác nhau.

Máy CNC hiện đại tiêu biểu cho tính tự cung tự cấp, cho phép người vận hành xử lý từ xa để nâng cấp phần mềm, sửa đổi thiết kế và thực hiện các nhiệm vụ bảo trì phòng ngừa.

Cách tiếp cận hợp lý hóa này đối với hoạt động của máy không chỉ nâng cao sự an toàn của người lao động mà còn trao quyền cho nhân viên tham gia vào các hoạt động có giá trị gia tăng trong khi vẫn duy trì khoảng cách an toàn với các rủi ro trong hoạt động.

Giảm lỗi của con người

Trong lĩnh vực Gia công CNC, lỗi của con người bị xếp sau khi độ chính xác và độ tin cậy được đặt lên hàng đầu.

Bằng cách loại bỏ sự thay đổi vốn có liên quan đến sự can thiệp thủ công, máy CNC mang lại mức độ chính xác, độ phức tạp, tốc độ, tính linh hoạt và khả năng lặp lại trong quy trình sản xuất.

Việc không có lỗi của con người mở đường cho việc thực hiện hoàn hảo, tạo ra các sản phẩm có chất lượng và tính nhất quán vượt trội.

Sự chú ý tỉ mỉ đến từng chi tiết này chuyển thành ít lỗi hơn trong hàng hóa sản xuất, tăng cường sự hài lòng của khách hàng và củng cố vai trò của máy CNC như một giải pháp hàng đầu trong sản xuất.

Đảm bảo gia công chính xác

Gia công CNC nổi trội trong gia công theo đường viền, một khả năng mở ra tiềm năng phay các hình dạng đường viền phức tạp với độ chính xác hoàn hảo.

Từ việc điêu khắc các thiết kế phức tạp đến chế tạo các thành phần được sản xuất bằng công nghệ in 3D, máy CNC nổi trội trong việc định hình vật liệu với các chi tiết phức tạp và độ chính xác vượt trội.

Tính năng này không chỉ mở rộng phạm vi khả năng thiết kế mà còn nhấn mạnh tính linh hoạt và khả năng thích ứng của công nghệ CNC trong việc hiện thực hóa các thiết kế phức tạp và tinh vi.

Hợp lý hóa hiệu quả hoạt động

Việc tích hợp các hệ thống CNC với phần mềm thiết kế hỗ trợ máy tính (CAD) và phần mềm sản xuất hỗ trợ máy tính (CAM) giúp đẩy nhanh quá trình lập trình bộ điều khiển máy (MCU).

Bằng cách tận dụng các giao diện phần mềm tiên tiến, máy CNC đẩy nhanh quy trình lập trình, giảm thời gian hoàn thành và nâng cao hiệu quả hoạt động.

Việc tích hợp liền mạch phần mềm thiết kế và sản xuất này không chỉ hợp lý hóa quy trình sản xuất mà còn giúp các nhà sản xuất phản ứng nhanh chóng với nhu cầu thị trường và yêu cầu của khách hàng đang thay đổi.

Nâng cao khả năng ra quyết định

Gia công CNC vượt qua các mô hình hoạt động thông thường bằng cách tích hợp liền mạch với phần mềm lập kế hoạch nguồn lực doanh nghiệp và các ứng dụng liên quan như phần mềm quản lý tài sản doanh nghiệp.

Sự tích hợp này tăng cường các quy trình hoạt động và trí tuệ kinh doanh, cung cấp những hiểu biết có giá trị thúc đẩy việc ra quyết định sáng suốt và lập kế hoạch chiến lược.

Bằng cách khai thác khả năng phân tích dữ liệu và giám sát thời gian thực, các hệ thống CNC trao quyền cho các tổ chức để tối ưu hóa hiệu suất nhà máy.

Do đó hợp lý hóa các hoạt động bảo trì và đạt được hiệu quả hoạt động cao nhất.

Luồng sản xuất liền mạch

Với mức độ tự động hóa cao hơn ở cốt lõi, các hệ thống CNC xuất sắc trong việc loại bỏ các nút thắt sản xuất và hợp lý hóa các quy trình sản xuất.

Bằng cách điều phối luồng hoạt động liền mạch và tối ưu hóa việc sử dụng tài nguyên, công nghệ CNC đảm bảo các chu kỳ sản xuất không bị gián đoạn và nâng cao hiệu quả chung.

Gia công CNC không chỉ đẩy nhanh thời gian đưa sản phẩm ra thị trường mà còn cải thiện chất lượng sản phẩm cuối cùng.

Từ đó thúc đẩy ý thức duy trì hoạt động xuất sắc và cải tiến liên tục.

Phần mềm của CNC

Phần mềm CAD

Phần mềm CAD đóng vai trò là nền tảng và hạt nhân sáng tạo của hầu hết các dự án CNC nhờ khả năng thiết kế với độ chính xác cao.

Một loạt các gói phần mềm CAD đa dạng xuất hiện trên thị trường, mỗi gói cung cấp các công cụ và khả năng độc đáo phù hợp với các yêu cầu thiết kế.

Các chương trình CAD phổ biến như AutoCAD, SolidWorks và Rhino3D giúp các nhà thiết kế chuyển đổi các ý tưởng khái niệm thành các thiết kế phức tạp, đặt nền tảng cho các quy trình gia công CNC.

Các giải pháp CAD dựa trên đám mây đã nổi lên như một giải pháp thay thế hiện đại, mang lại sự linh hoạt và khả năng cộng tác trong quá trình tạo thiết kế.

Một số nền tảng CAD mở rộng chức năng của chúng để bao gồm phần mềm hỗ trợ máy tính (CAM) hoặc tích hợp liền mạch với phần mềm CAM.

Do đó tăng cường sự phối hợp giữa các giai đoạn thiết kế và sản xuất.

Việc tạo ra các bản thiết kế và mô hình trong phần mềm CAD đóng vai trò là khởi nguồn của các dự án gia công CNC, tạo tiền đề cho sản xuất chính xác và đổi mới sáng tạo.

Phần mềm CAM

Phần mềm CAM nổi lên như một đơn vị điều phối sản xuất chính xác trong lĩnh vực gia công CNC.

Vì vậy trao quyền cho người dùng hợp lý hóa tổ chức quy trình làm việc, xác định đường dẫn công cụ và tiến hành mô phỏng cắt với độ chính xác tỉ mỉ.

Thông qua việc tạo ra “cây công việc” có cấu trúc, phần mềm CAM tối ưu hóa hiệu quả hoạt động bằng cách lập kế hoạch tỉ mỉ cho từng bước của quy trình sản xuất trước khi bắt đầu cắt thực tế.

Các chương trình CAM thường bổ sung cho phần mềm CAD, tích hợp liền mạch để tạo ra các lệnh G-code chỉ thị chuyển động của các công cụ CNC và các thành phần phôi.

Giao diện trực quan và các chức năng do trình hướng dẫn điều khiển trong phần mềm CAM giúp đơn giản hóa quy trình lập trình.

Vì vậy giúp người dùng có nhiều trình độ chuyên môn khác nhau dễ tiếp cận và hiệu quả hơn.

Các giải pháp phần mềm CAM hàng đầu như Mastercam, Edgecam, OneCNC, HSMWorks và Solidcam tiêu biểu cho sự đổi mới và độ chính xác trong gia công CNC.

Do đó cung cấp các tính năng tiên tiến giúp nâng cao năng suất và chất lượng.

Sự phối hợp liền mạch giữa phần mềm CAD và CAM trong gia công CNC không chỉ đẩy nhanh chu kỳ sản xuất mà còn đảm bảo sử dụng công cụ tối ưu và vận hành xuất sắc.

Thành phần của CNC

Thiết bị đầu vào

Thiết bị đầu vào đóng vai trò là cổng vào để đưa chương trình bộ phận vào máy CNC, tạo nền tảng cho các hoạt động chính xác và đồng bộ.

Ba thiết bị đầu vào thường được sử dụng bao gồm:

Đầu đọc băng đục lỗ

- Đầu đọc băng đục lỗ dịch chương trình bộ phận được mã hóa trên băng giấy đục lỗ thành các hướng dẫn kỹ thuật số mà máy CNC có thể hiểu được.

- Phương pháp nhập liệu cổ điển này đã mở đường cho các quy trình gia công tự động, đảm bảo độ chính xác và khả năng lặp lại trong sản xuất bộ phận.

Đầu đọc băng từ

- Đầu đọc băng từ tạo điều kiện nhập các chương trình bộ phận được lưu trữ trên băng từ.

- Do đó cung cấp phương pháp tiếp cận hợp lý và hiệu quả hơn để truyền dữ liệu.

- Sự tiến bộ của công nghệ này đã nâng cao tốc độ và độ tin cậy của việc thực thi chương trình, tối ưu hóa quy trình sản xuất.

Máy tính thông qua RS-232

- Sử dụng sức mạnh của công nghệ máy tính hiện đại, máy CNC có thể giao tiếp với các thiết bị bên ngoài như máy tính thông qua giao thức giao tiếp RS-232-C.

- Cơ chế trao đổi dữ liệu liền mạch này cho phép cập nhật và sửa đổi chương trình theo thời gian thực.

- Vì vậy tăng cường tính linh hoạt và khả năng thích ứng trong các hoạt động CNC.

Bộ điều khiển máy (MCU)

Cốt lõi của mọi máy CNC là bộ điều khiển máy (MCU), hoạt động như hệ thần kinh trung ương điều phối mọi hành động điều khiển với độ chính xác và hiệu quả.

MCU đảm nhiệm nhiều chức năng thiết yếu, bao gồm:

- Đọc các lệnh được mã hóa từ các thiết bị đầu vào

- Giải mã các lệnh để diễn giải các trình tự gia công

- Triển khai các kỹ thuật nội suy (tuyến tính, tròn, xoắn ốc) để tạo ra các lệnh chuyển động trục

- Truyền các lệnh chuyển động đến các mạch khuếch đại để điều khiển các cơ cấu trục

- Nhận tín hiệu phản hồi về vị trí và tốc độ cho từng trục truyền động

Thực hiện các chức năng điều khiển phụ trợ như làm mát hoặc bật/tắt trục chính và thay đổi công cụ

Ưu điểm của MCU là khả năng đồng bộ hóa các tác vụ vận hành phức tạp với độ chính xác liền mạch.

Điều này nhấn mạnh vai trò không thể thiếu của MCU trong việc tạo điều kiện cho các hoạt động của máy CNC diễn ra suôn sẻ.

Do đó đảm bảo hiệu suất tối ưu trong các môi trường sản xuất đa dạng.

Máy công cụ

Máy công cụ bao gồm các thành phần thiết yếu quyết định vị trí và tốc độ điều khiển trong quá trình sản xuất.

Các thành phần chính của máy công cụ bao gồm:

Bàn trượt

- Bàn trượt điều khiển chuyển động theo hướng trục X và Y, cho phép định vị chính xác các phôi trong quá trình gia công.

- Thành phần này đóng vai trò quan trọng trong việc đảm bảo độ chính xác về kích thước và căn chỉnh hình học trong quá trình sản xuất chi tiết.

Trục chính

- Là trung tâm điều khiển trục Z, trục chính quyết định tốc độ quay và độ sâu cắt trong quá trình gia công.

- Bằng cách điều chỉnh chuyển động của trục chính một cách chính xác, máy công cụ đạt được tốc độ loại bỏ vật liệu tối ưu và chất lượng bề mặt hoàn thiện.

- Vì vậy nâng cao hiệu quả gia công tổng thể và chất lượng sản phẩm.

Hệ thống truyền động

Hệ thống truyền động tạo thành xương sống của gia công CNC, bao gồm một tập hợp tinh vi các mạch khuếch đại, động cơ truyền động và vít me bi.

Hệ thống giúp điều khiển chuyển động chính xác một cách hiệp đồng.

Các khía cạnh chính của hệ thống truyền động bao gồm:

Mạch khuếch đại

- Mạch khuếch đại đóng vai trò là trung gian giữa bộ điều khiển máy (MCU) và động cơ truyền động, khuếch đại tín hiệu điều khiển để kích hoạt các lệnh chuyển động chính xác.

- Bằng cách tăng cường tín hiệu điều khiển cho từng trục (vị trí và tốc độ), mạch khuếch đại tối ưu hóa hiệu suất của động cơ.

- Do đó đảm bảo điều khiển chuyển động đồng bộ trong quá trình gia công.

Động cơ truyền động

- Trái tim của hệ thống truyền động, động cơ truyền động chuyển đổi tín hiệu điều khiển khuếch đại thành chuyển động cơ học, đẩy bàn máy CNC với độ chính xác và độ chuẩn xác.

- Các động cơ này đóng vai trò quan trọng trong việc xoay vít me bi để định vị phôi và thực hiện các nhiệm vụ gia công phức tạp một cách khéo léo.

Vít me bi

- Vít me bi giúp bàn máy chuyển động trơn tru và chính xác dọc theo các trục được chỉ định, đảm bảo định vị tối ưu trong quá trình cắt.

- Bằng cách chuyển đổi chuyển động quay thành chuyển động tuyến tính, vít me bi góp phần tạo nên độ chính xác về kích thước và căn chỉnh hình học trong các quy trình gia công CNC.

Hệ thống phản hồi

Hệ thống phản hồi tích hợp các bộ chuyển đổi hoạt động như cảm biến và thiết bị đo để liên tục theo dõi vị trí và tốc độ của dụng cụ cắt theo thời gian thực.

Các tính năng chính của hệ thống phản hồi bao gồm

Bộ chuyển đổi

- Bộ chuyển đổi đóng vai trò như mắt và tai của máy CNC, thu thập dữ liệu quan trọng về vị trí và tốc độ của dụng cụ trong quá trình gia công.

- Các cảm biến này đóng vai trò then chốt trong việc cung cấp phản hồi theo thời gian thực cho MCU.

- Vì thế cho phép điều chỉnh và hiệu chỉnh động để nâng cao độ chính xác và độ tin cậy trong các quy trình cắt.

Giám sát vị trí và tốc độ

- Hệ thống phản hồi tận dụng dữ liệu từ bộ chuyển đổi để so sánh các tín hiệu tham chiếu với các tín hiệu phản hồi thực tế.

- Điều này hỗ trợ MCU tạo tín hiệu điều khiển để hiệu chỉnh lỗi vị trí và tốc độ.

- Cơ chế điều khiển vòng kín này đảm bảo độ chính xác nhất quán và hiệu suất tối ưu trong suốt quá trình gia công.

Màn hình hiển thị

Màn hình hiển thị đóng vai trò là giao diện trực quan để hiển thị các chương trình, lệnh và dữ liệu vận hành thiết yếu của máy CNC.

Các chức năng chính của màn hình hiển thị bao gồm:

Trực quan hóa chương trình

- Màn hình hoạt động như một trung tâm để hiển thị các chương trình máy CNC.

- Vì vậy cho phép người vận hành trực quan hóa trình tự chương trình, đường chạy dao và các thông số vận hành một cách rõ ràng và chính xác.

- Biểu diễn trực quan này giúp người vận hành hiểu rõ hơn và tạo điều kiện thực hiện chương trình hiệu quả.

Hiển thị dữ liệu theo thời gian thực

- Màn hình hiển thị cung cấp phản hồi theo thời gian thực về trạng thái máy, quy trình cắt và số liệu vận hành.

- Do đó cung cấp cho người vận hành thông tin chi tiết về các hoạt động đang diễn ra và tạo điều kiện đưa ra quyết định chính xác.

- Bằng cách trình bày dữ liệu có liên quan theo định dạng thân thiện với người dùng, màn hình nâng cao khả năng hiển thị và kiểm soát hoạt động.

Có thể bạn quan tâm

Liên hệ

Địa chỉ

Tầng 3 Toà nhà VNCC

243A Đê La Thành Str

Q. Đống Đa-TP. Hà Nội

info@comlink.com.vn

Phone

+84 98 58 58 247