Đọc mã lỗi chẩn đoán DTC từ xa là gì

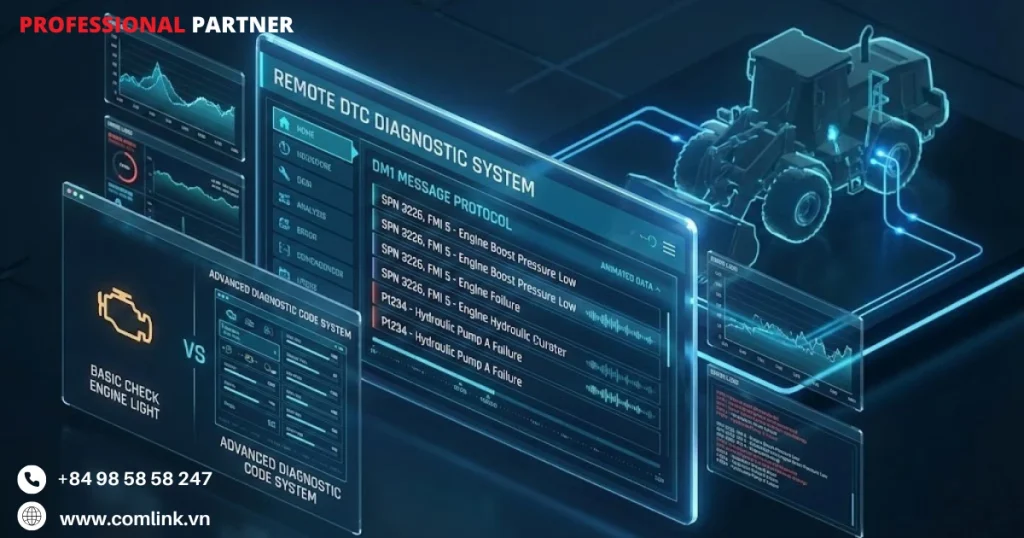

Đọc mã lỗi chẩn đoán DTC từ xa là sử dụng thiết bị tin học viễn thông để truy cập và lấy mã lỗi chẩn đoán từ hệ thống máy tính trên xe mà không cần phải ở gần xe.

Các thiết bị tin học viễn thông được lắp đặt trên xe tải hạng nặng, giao tiếp với các bộ điều khiển điện tử (ECU) của xe thông qua các giao thức chuẩn hóa như SAE J1939.

Công nghệ này hỗ trợ người quản lý và vận hành đội xe nhận thông tin thời gian thực về các lỗi hiện tại và trước đây, chẳng hạn như sự cố động cơ hoặc linh kiện bằng cách theo dõi từ xa các thông báo DTC đang hoạt động và trong quá khứ.

Đọc mã lỗi chẩn đoán DTC từ xa giúp phát hiện sớm các sự cố trước khi đèn cảnh báo xuất hiện trên bảng điều khiển để chủ động lên lịch bảo dưỡng, giảm thiểu sự cố bất ngờ, giảm thiểu thời gian chết máy và giảm chi phí sửa chữa trong hoạt động của đội xe.

Khó khăn khi thực hiện

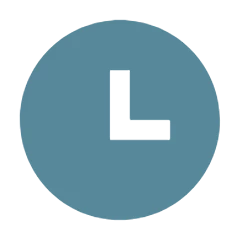

Phát hiện muộn sự cố linh kiện

Rào cản lớn nhất trong chẩn đoán từ xa chính là vấn đề về thời gian.

Các công ty quản lý đội xe thường chỉ phát hiện ra linh kiện hoạt động không bình thường sau khi đèn cảnh báo trên bảng điều khiển bật sáng.

Đến lúc này thì sự cố thường đã phát triển quá mức có thể can thiệp sớm.

Nhận biết chậm trễ tạo ra khoảng trống nghiêm trọng giữa lúc sự cố bắt đầu xuất hiện và khi có phản ứng xử lý.

Vì vậy khiến cơ hội bảo trì phòng ngừa bị thu hẹp đáng kể.

Ví dụ: Một chiếc xe tải bắt đầu có dấu hiệu suy giảm hiệu suất rất nhỏ như công suất động cơ giảm nhẹ, tốc độ không tải không đều và mức tiêu thụ nhiên liệu thay đổi bất thường.

Tài xế có thể nghe thấy những tiếng động lạ như tiếng gõ nhẹ, nhưng không có đèn cảnh báo nào sáng lên trên bảng điều khiển.

Khi thiếu dữ liệu chẩn đoán liên tục hoặc giám sát mã lỗi DTC theo thời gian thực, cả tài xế lẫn trung tâm điều phối đều không chắc chắn nên tiếp tục chuyến hàng hay dừng lại kiểm tra ngay.

Ví dụ: Một đội xe container vận chuyển hàng từ TP.HCM đi Hà Nội (khoảng 1.700km) thường gặp tình trạng này. Xe có thể hoạt động với van EGR bị tắc một phần trong suốt 2-3 chuyến hàng (khoảng 10 ngày) trước khi đèn cảnh báo động cơ bật sáng.

Đến lúc này, muội carbon đã tích tụ nghiêm trọng, không chỉ cần vệ sinh van EGR mà còn phải làm sạch đường ống nạp khí.

Do đó dẫn đến chi phí sửa chữa tăng lên nhiều triệu đồng.

Độ trễ trong phát hiện xuất phát từ kiến trúc chẩn đoán truyền thống dựa vào hệ thống cảnh báo theo ngưỡng.

Khi đó chỉ kích hoạt cảnh báo hiển thị sau khi các thông số lỗi vượt quá mức tới hạn được định trước.

Hệ thống chẩn đoán trên xe (OBD) tuân theo các giao thức đã thiết lập, ưu tiên các sự cố nghiêm trọng hơn các vấn đề mới nảy sinh.

Như vậy những trục trặc nhỏ vốn có thể được giải quyết dễ dàng vẫn ở trạng thái ẩn cho đến khi chúng trở thành hư hỏng lớn.

Kết quả là đáng lẽ chỉ cần điều chỉnh linh kiện đơn giản lại trở thành sửa chữa phức tạp đòi hỏi thời gian ngừng hoạt động kéo dài và chi phí cao hơn.

Khó khăn trong diễn giải triệu chứng

Khi không có quyền truy cập liên tục vào thông tin chẩn đoán toàn diện, các đơn vị vận hành phải dựa vào đánh giá triệu chứng chủ quan và quan sát của tài xế để đánh giá tình trạng xe.

Phụ thuộc vào dữ liệu không đầy đủ tạo ra những thách thức diễn giải đáng kể, ảnh hưởng đến độ chính xác trong ra quyết định.

Ví dụ: Sự kết hợp giữa tiếng gõ và suy giảm hiệu suất có thể chỉ ra nhiều chế độ hỏng hóc khác nhau từ kim phun nhiên liệu hư hỏng, hệ thống đánh lửa bất thường đến van tái tuần hoàn khí xả (EGR) trục trặc hoặc ổ bi turbo mài mòn.

Nếu không có mã lỗi chẩn đoán chính xác hoặc dữ liệu cảm biến định lượng, các đơn vị vận hành không thể xác định rõ nguyên nhân gốc rễ hay đánh giá chính xác mức độ nghiêm trọng của sự cố.

Mỗi chẩn đoán tiềm năng đòi hỏi cách tiếp cận sửa chữa khác nhau, kho phụ tùng và trình độ chuyên môn kỹ thuật khác nhau.

Ví dụ: Một công ty vận tải tại Bình Dương gặp trường hợp xe tải có tiếng gõ động cơ và giảm công suất. Không có thiết bị đọc mã lỗi, thợ máy đầu tiên nghi ngờ vấn đề ở hệ thống nhiên liệu và thay bơm cao áp nhưng vấn đề vẫn còn.

Kiểm tra kỹ hơn với máy chẩn đoán chuyên dụng mới phát hiện nguyên nhân thực sự là cảm biến vị trí trục cam bị lỗi.

Tổng thiệt hại trở nên tốn kèm và 3 ngày ngừng hoạt động thay vì có thể giải quyết trong vài giờ.

Sự thiếu hụt thông tin khiến phân biệt giữa các biến động vận hành bình thường và hỏng hóc linh kiện thực sự cần can thiệp trở nên cực kỳ khó khăn.

Các quản lý đội xe đối mặt với lựa chọn khó xử.

Họ phải lựa chọn bỏ qua các triệu chứng cảnh báo sớm và chấp nhận rủi ro hỏng hóc nghiêm trọng hoặc lên lịch kiểm tra phòng ngừa có thể không cần thiết và lãng phí nguồn lực vận hành.

Cả hai cách tiếp cận đều mang hệ quả tài chính đáng kể, bảo trì chậm trễ có thể dẫn đến hỏng hóc giữa đường với chi phí cứu hộ và phạt chậm giao hàng.

Hơn nữa khi bảo trì phòng ngừa quá mức sẽ làm tăng ngân sách bảo dưỡng mà không cải thiện tương ứng về độ tin cậy.

Thiếu dữ liệu chẩn đoán rõ ràng về cơ bản buộc các đơn vị vận hành phải đưa ra quyết định có tính suy đoán cao dựa trên thông tin không đầy đủ, chắc chắn dẫn đến kết quả không tối ưu.

Sửa chữa bất ngờ và tốn kém

Một khi các sự cố linh kiện cuối cùng kích hoạt hệ thống cảnh báo trên bảng điều khiển, xe thường cần được xử lý ngay lập tức.

Từ đó tạo ra các sự kiện sửa chữa ngoài kế hoạch với hậu quả vận hành và tài chính theo chuỗi.

Trong nhiều tình huống, xe tải thương mại phải được xe cứu hộ kéo đến cơ sở dịch vụ có trình độ gần nhất, gây ra các tổn thất về mặt hậu cần và chi phí bổ sung.

Sửa chữa khẩn cấp thường có chi phí cao hơn đáng kể so với bảo trì theo kế hoạch vì nhiều lý do liên kết với nhau.

Phí dịch vụ khẩn cấp mà các xưởng sửa chữa tính cho xử lý ngay lập tức thường bao gồm mức giá cao hơn, trong khi sự khác biệt về chi phí nhân công giữa các khu vực có thể ảnh hưởng đáng kể đến tổng chi phí sửa chữa.

Điều này đặc biệt rõ khi hỏng hóc xảy ra ở những khu vực có ít cạnh tranh giữa các nhà cung cấp dịch vụ.

Hơn nữa, các tình huống khẩn cấp thường ngăn cản các đơn vị vận hành lựa chọn đối tác bảo trì ưa thích mà họ đã có mối quan hệ và thỏa thuận giá cả thuận lợi.

Thay vào đó, họ phải chấp nhận dịch vụ từ cơ sở nào gần nhất.

Vì vậy làm nảy sinh lo ngại chính đáng về chất lượng sửa chữa, chuyên môn kỹ thuật viên và tuân thủ các thông số kỹ thuật của nhà sản xuất.

Thời gian ngừng hoạt động trong quá trình sửa chữa trực tiếp làm suy yếu hiệu quả đội xe và các chỉ số lợi nhuận.

Xe tải thương mại đường dài thường chạy khoảng cách từ 400 đến 800 km mỗi ngày, với cước phí vận tải hàng hóa tại Việt Nam.

Ngay cả một ngày không hoạt động cũng có thể dẫn đến mất doanh thu lên đến hàng chục triệu đồng hoặc nhiều hơn đáng kể đối với các hoạt động vận chuyển hàng hóa có giá trị cao.

Tác động tài chính trực tiếp vượt xa hậu quả mất doanh thu vì giao hàng chậm trễ làm tổn hại quan hệ khách hàng, tạo ra rủi ro phạt hợp đồng và có thể dẫn đến chi phí điều chỉnh lộ trình hàng hóa.

Tác động tích lũy của các sự kiện sửa chữa ngoài kế hoạch lặp lại có thể làm xói mòn đáng kể biên lợi nhuận và vị thế cạnh tranh trong lĩnh vực vận tải.

Thiếu khả năng quan sát sớm

Thách thức cơ bản làm nền tảng cho tất cả các vấn đề là thiếu sót mang tính hệ thống của khả năng quan sát sớm về tình trạng xe.

Nếu không có quyền truy cập thời gian thực vào mã lỗi chẩn đoán, luồng dữ liệu cảm biến và khả năng phân tích dự đoán, các quản lý đội xe không thể phân biệt hiệu quả giữa các bất thường vận hành nhỏ cần theo dõi và các lỗi đang phát triển sẽ sớm leo thang thành hỏng hóc lớn.

Sự thiếu hụt khả năng quan sát chẩn đoán buộc các công ty vận tải rơi vào các chiến lược bảo trì phản ứng về cơ bản.

Đó là chỉ giải quyết vấn đề sau khi chúng đã biểu hiện các triệu chứng rõ ràng hoặc kích hoạt hệ thống cảnh báo.

Các phương pháp bảo trì phản ứng luôn cho thấy tổng chi phí sở hữu cao hơn so với các chiến lược chủ động dựa trên giám sát theo điều kiện và thuật toán bảo trì dự đoán.

Mô hình phản ứng tỏ ra kém dự đoán hơn về mặt lập kế hoạch ngân sách.

Từ đó tạo ra nhiều gián đoạn vận hành hơn thông qua tình trạng xe không khả dụng bất ngờ.

Vì vậy dẫn đến tuổi thọ linh kiện ngắn hơn do vận hành thiết bị vượt quá thời điểm thay thế tối ưu.

Mô hình phản ứng (truyền thống):

- Tỷ lệ hỏng hóc bất ngờ: 8-12 lần/xe/năm

- Thời gian ngừng hoạt động: 15-20 ngày/xe/năm

- Tuổi thọ linh kiện chính (động cơ, hộp số): 400.000-500.000 km

Mô hình chủ động (với chẩn đoán từ xa):

- Tỷ lệ hỏng hóc bất ngờ: 2-4 lần/xe/năm (giảm 60-70%)

- Thời gian ngừng hoạt động: 6-9 ngày/xe/năm (giảm 50-60%)

- Tuổi thọ linh kiện chính: 550.000-650.000 km (tăng 25-30%)

Bảo trì chủ động hiệu quả đòi hỏi cơ sở hạ tầng giám sát liên tục có khả năng thu thập thông điệp chẩn đoán.

Sau đó phân tích các mẫu mã lỗi và diễn giải các bất thường đang nảy sinh trước khi chúng tiến đến giai đoạn hỏng hóc.

Các nền tảng tin học viễn thông hiện đại được tích hợp với hệ thống chẩn đoán từ xa có thể nhận diện lỗi trong giai đoạn phát triển.

Do đó tạo điều kiện cho các can thiệp có kế hoạch trong các khung bảo trì theo lịch thay vì các tình huống khẩn cấp bên đường.

Nếu không có những khả năng công nghệ này, đội xe đối mặt với mức độ rủi ro cao bao gồm các sự cố hỏng hóc bất ngờ, chi phí sửa chữa tăng cao, phân bổ nguồn lực không hiệu quả và tỷ lệ khả dụng xe không tối ưu.

Sự chuyển đổi từ bảo trì phản ứng sang chủ động không chỉ đơn thuần là nâng cấp kỹ thuật mà là một chuyển đổi vận hành căn bản đòi hỏi đầu tư vào cả cơ sở hạ tầng công nghệ lẫn chuyên môn phân tích.

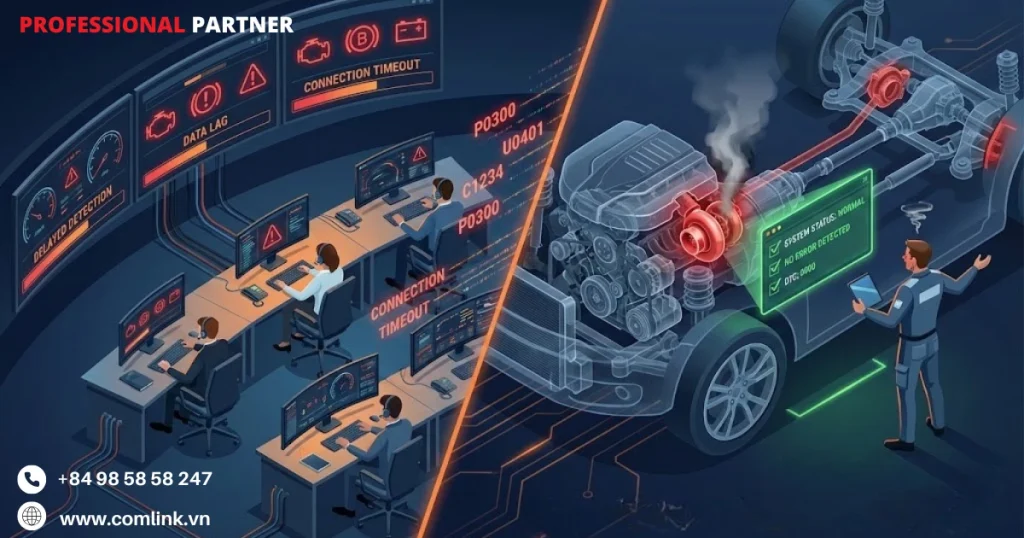

Đặc điểm của giải pháp

Áp dụng giao thức truyền thông SAE J1939

Nền tảng của chẩn đoán từ xa hiệu quả nằm ở triển khai giao thức SAE J1939.

Đây là ngôn ngữ chung giúp các bộ điều khiển điện tử (ECU) khác nhau trong xe tải hạng nặng giao tiếp liền mạch với nhau.

Tiêu chuẩn này đặc biệt quan trọng trong các phương tiện thương mại hiện đại.

Đây là nơi hàng chục mô-đun điều khiển độc lập phải phối hợp hoạt động và chia sẻ thông tin chẩn đoán quan trọng.

Nếu thiếu giao thức chung, hệ thống độc quyền của mỗi nhà sản xuất sẽ tạo ra cơn ác mộng về tương thích cho các đơn vị vận tải quản lý đội xe hỗn hợp nhiều thương hiệu.

Tiêu chuẩn SAE J1939 không chỉ xác định các tầng vật lý và liên kết dữ liệu của mạng xe mà còn quy định định dạng thông tin, tham số chẩn đoán và cấu trúc báo cáo lỗi.

Do đó đảm bảo tính nhất quán giữa các hãng và mẫu xe khác nhau.

Khung làm việc này giúp thiết bị giám sát từ xa như FMC650 kết nối với hầu hết mọi xe tải hạng nặng tuân thủ chuẩn.

Bất kể đó là nhà sản xuất nào cũng có thể truy cập cấu trúc dữ liệu chẩn đoán giống hệt nhau dù đang giám sát xe Volvo, Scania hay Freightliner.

Các loại thông tin chẩn đoán được định nghĩa sẵn trong giao thức tạo ra từ điển chuẩn hóa cho báo cáo lỗi, loại bỏ sự mơ hồ trong việc diễn giải lỗi.

Ví dụ: Công ty vận tải đang quản lý đội xe container hỗn hợp gồm 120 xe Hino, 80 xe Hyundai và 50 xe Isuzu vận chuyển hàng từ Cảng Cát Lái đi các tỉnh.

Trước đây, họ phải sử dụng 3 hệ thống giám sát riêng biệt với tổng chi phí khoảng 450 triệu đồng/năm.

Sau khi triển khai giải pháp dựa trên SAE J1939, họ chỉ cần một nền tảng tập trung duy nhất.

Do đó giảm 60% chi phí vận hành hệ thống và rút ngắn thời gian đào tạo nhân viên từ 3 tuần xuống còn 5 ngày.

Chuẩn hóa giúp đội ngũ kỹ thuật xử lý sự cố nhanh hơn 40%, đặc biệt quan trọng khi xe gặp vấn đề trên các tuyến đường xa như Quốc lộ 1A đoạn Hà Tĩnh – Nghệ An.

Thông tin chẩn đoán chủ động DM1

Trong số các thông tin chẩn đoán được định nghĩa trong SAE J1939, DM1 (Diagnostic Message 1) nổi bật như yếu tố quan trọng nhất để giám sát tình trạng xe theo thời gian thực.

Thông tin DM1 báo cáo ngay lập tức các tình trạng lỗi đang ảnh hưởng đến hệ thống xe.

Sau đó tạo ra cửa sổ chẩn đoán trực tiếp vào các vấn đề cơ khí hoặc điện tử đang diễn ra.

Khả năng thời gian thực là lợi thế cơ bản so với phương pháp bảo dưỡng truyền thống dựa vào kiểm tra định kỳ hoặc tài xế báo cáo, thường chỉ xảy ra sau khi hiệu suất suy giảm rõ rệt.

Mỗi thông tin DM1 chứa hai nhóm thông tin thiết yếu: trạng thái đèn báo và mã lỗi chẩn đoán chi tiết.

Thành phần trạng thái đèn báo phản ánh các đèn cảnh báo hiển thị trên bảng táp-lô xe.

Cảnh báo màu vàng cho vấn đề không nghiêm trọng và cảnh báo màu đỏ cho tình trạng nghiêm trọng cần xử lý ngay.

Thông tin này giúp người quản lý đội xe từ xa đánh giá mức độ khẩn cấp mà không cần quan sát trực tiếp.

Mã lỗi chẩn đoán đi kèm cung cấp chi tiết kỹ thuật về điều kiện lỗi cụ thể, bao gồm hệ thống nào bị ảnh hưởng và bản chất của bất thường phát hiện được.

Ví dụ: Công ty Vận tải vận hành 350 xe khách tuyến liên tỉnh từ TP.HCM đi Đà Lạt, Nha Trang, Phan Thiết. Trên tuyến Dầu Giây – Bảo Lộc (đèo Bảo Lộc) vào mùa mưa, hệ thống giám sát DM1 đã phát hiện cảnh báo nhiệt độ phanh vượt ngưỡng trên xe BKS 51B-123.45 khi đang xuống dốc.

Trung tâm điều hành ngay lập tức liên hệ tài xế, hướng dẫn dừng xe kiểm tra tại điểm dừng chân km 95.

Kết quả phát hiện má phanh mòn 85%, nếu tiếp tục 30km nữa có thể gây tai nạn nghiêm trọng.

Can thiệp kịp thời tránh được sự cố đáng tiếc, trong khi chi phí thay má phanh khẩn cấp không đáng kể so với chi phí sửa chữa toàn bộ hệ thống phanh nếu hỏng hoàn toàn.

Mô tả chi tiết lỗi qua mã định danh cụ thể

Các mã chẩn đoán truyền qua thông tin DM1 sử dụng hệ thống định danh tinh vi cung cấp chi tiết cụ thể về lỗi phát hiện, vượt xa cảnh báo “kiểm tra động cơ” đơn giản.

Mỗi lỗi được báo cáo thông qua bốn mã định danh chính phối hợp tạo nên hồ sơ lỗi toàn diện.

Suspect Parameter Number (SPN) xác định chính xác hệ thống, hệ thống con hoặc linh kiện gặp vấn đề.

Đó là cảm biến động cơ đến điều khiển hộp số cho đến hệ thống xử lý khí thải giúp loại bỏ phỏng đoán về vị trí lỗi.

Failure Mode Identifier (FMI) bổ sung cho SPN thông qua mô tả bản chất và mức độ nghiêm trọng cụ thể của tình trạng lỗi.

Ví dụ: FMI có thể chỉ ra liệu cảm biến đang đọc giá trị trên hay dưới phạm vi mong đợi, gặp lỗi gián đoạn, hay đã ngừng hoạt động hoàn toàn.

Occurrence Count (OC) theo dõi số lần lỗi cụ thể được phát hiện kể từ lần xóa mã cuối cùng, cho thấy vấn đề là sự cố đơn lẻ hay vấn đề tái diễn cần điều tra sâu hơn.

Ngoài ra, chỉ số phương thức chuyển đổi xác định liệu SPN tuân theo định nghĩa chuẩn hóa hay cách diễn giải riêng của nhà sản xuất.

Ví dụ: Đội xe tải đông lạnh của Công ty Thực phẩm (30 xe Isuzu) vận chuyển thịt từ nhà máy Củ Chi đến các siêu thị tại Hà Nội thường xuyên gặp sự cố hệ thống làm lạnh.

Trước đây, khi tài xế báo “tủ lạnh không đủ lạnh”, kỹ thuật viên phải mất 3-4 giờ kiểm tra toàn bộ hệ thống.

Với hệ thống mã hóa chi tiết, khi xe BKS 59C-678.90 báo lỗi SPN 3563 (Nhiệt độ ngăn đông), FMI 16 (Dữ liệu hợp lệ nhưng trên phạm vi hoạt động bình thường), OC 12 (đã xảy ra 12 lần trong 3 ngày).

Kỹ thuật viên ngay lập tức biết vấn đề nằm ở cảm biến nhiệt độ bị lệch chuẩn, không phải máy nén.

Thời gian sửa chữa giảm xuống còn 45 phút, đảm bảo hàng đông lạnh trị giá cao không bị hư hỏng.

Thu thập lịch sử lỗi dữ liệu DM2

Trong khi thông tin DM1 cung cấp thông tin lỗi thời gian thực vô giá, DM2 (Diagnostic Message 2) ghi lại lịch sử dữ liệu cũng quan trọng không kém.

Những lỗi trước đây đang hoạt động nhưng đã được giải quyết, xóa hoặc không còn kích hoạt điều kiện cảnh báo.

Lịch sử lỗi dữ liệu này thiết yếu vì nhiều vấn đề xe gián đoạn xuất hiện trong điều kiện vận hành, nhiệt độ hoặc tải trọng cụ thể trước khi tự giải quyết tạm thời.

Nếu thiếu dữ liệu DM2, những lỗi tái diễn nhưng không liên tục có thể thoát khỏi sự chú ý cho đến khi trở thành hỏng hóc dai dẳng.

Cấu trúc thông tin DM2 phản chiếu định dạng DM1, chứa các mã định danh chi tiết giống nhau (SPN, FMI, OC) nhưng tham chiếu đến mã lỗi trước đây đang hoạt động.

Thông qua duy trì hồ sơ lịch sử, đơn vị vận tải có khả năng nhìn thấy mô hình lỗi có thể chỉ ra vấn đề đang phát triển ngay cả khi không có cảnh báo nào đang hiển thị.

Lỗi liên quan nhiệt độ chỉ xuất hiện trong vận hành tải trọng cao kéo dài có thể không hoạt động khi lái xe bình thường nhưng có thể báo hiệu suy giảm hệ thống làm mát cần chú ý trước khi hỏng hoàn toàn.

Ví dụ: Công ty Vận tải (vận chuyển hàng nặng từ Hải Phòng lên Lào Cai) có xe BKS 30H-234.56 thường xuyên cảnh báo quá nhiệt động cơ (SPN 110, FMI 15) khi leo đèo Ô Quý Hồ nhưng lỗi biến mất khi xuống xuôi.

Phân tích DM2 trong 2 tháng cho thấy OC tăng từ 3 lần/tháng lên 15 lần/tháng, mặc dù không có cảnh báo DM1 tích cực.

Đội kỹ thuật chủ động kiểm tra, phát hiện bơm nước làm mát suy giảm 30% lưu lượng nhưng chưa đủ nghiêm trọng để báo lỗi liên tục và cũng không đủ mạnh khi leo dốc dài.

Thay bơm nước với đã tránh được nguy cơ động cơ cháy kẹt và mất 5-7 ngày kinh doanh.

Phương pháp này giúp công ty giảm 45% chi phí bảo dưỡng khẩn cấp trong năm 2024.

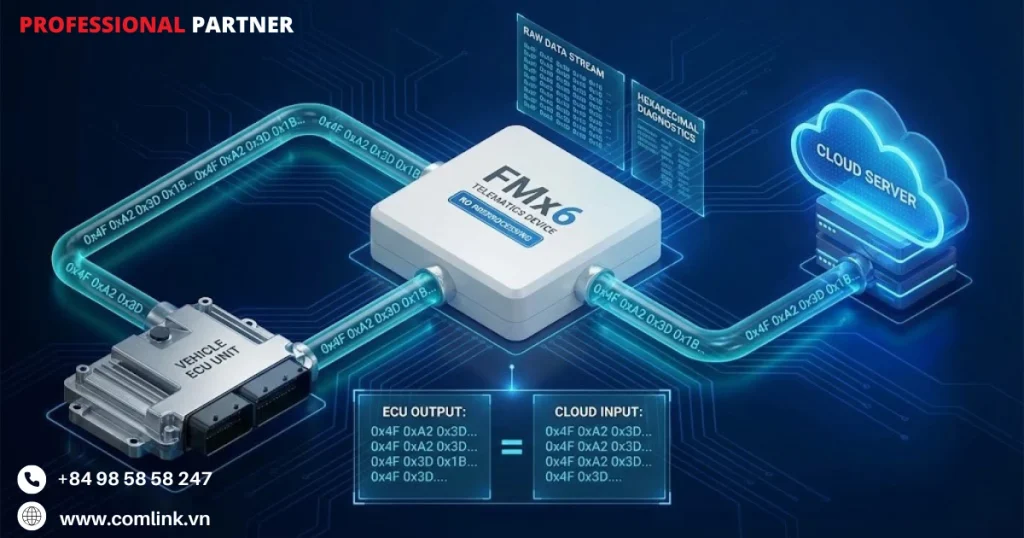

Truyền dữ liệu thô để tối đa tính linh hoạt

Đặc điểm nổi bật của thiết bị FMx6 là cách tiếp cận truyền dữ liệu chẩn đoán.

Tất cả thông tin lỗi được gửi dưới dạng chuỗi thập lục phân thô chính xác như nhận từ ECU xe, không có bất kỳ diễn giải hay tiền xử lý nào trên thiết bị.

Triết lý thiết kế này duy trì tính toàn vẹn dữ liệu chẩn đoán hoàn chỉnh.

Do đó đảm bảo thông tin được chuyển đến hệ thống quản lý đội xe giống hệt những gì công cụ chẩn đoán chuyên nghiệp sẽ đọc trong quá trình kiểm tra xe tại xưởng.

Không có gì bị mất, lọc hoặc sửa đổi giữa hệ thống xe và người vận hành đội xe.

Cách tiếp cận dữ liệu thô mang lại lợi thế đáng kể cho nhà tích hợp hệ thống và đơn vị vận tải có khả năng phân tích tinh vi.

Nhà phát triển phần mềm có thể triển khai logic giải mã tùy chỉnh phù hợp với yêu cầu vận hành cụ thể.

Ngoài ra còn trích xuất dữ liệu độc quyền của nhà sản xuất khi có sẵn, hoặc phát triển thuật toán chuyên biệt phát hiện mô hình lỗi độc nhất cho ứng dụng hoặc môi trường vận hành cụ thể.

Các tổ chức đã quen thuộc với tiêu chuẩn SAE J1939 có thể diễn giải mã trực tiếp mà không phụ thuộc vào cách diễn giải của nhà sản xuất thiết bị có thể không phù hợp với thực hành đã thiết lập của họ.

Ví dụ: Tập đoàn phân phối chính thức Hyundai đang phát triển hệ thống cảnh báo sớm tùy chỉnh cho 800 xe tải Hyundai HD trong đội xe thuê dài hạn cho các doanh nghiệp logistics.

Đội ngũ kỹ sư của họ phát triển thuật toán phát hiện “dấu hiệu hư hỏng sớm” riêng dựa trên phân tích 18 tháng dữ liệu vận hành tại Việt Nam như điều kiện đường xá và khí hậu nhiệt đới ẩm khác biệt đáng kể so với tiêu chuẩn toàn cầu.

Thuật toán tùy chỉnh nhận diện được các mô hình lỗi đặc thù như ăn mòn nhanh hệ thống điện do độ ẩm cao (85-95%).

Do đó giúp dự đoán trước 15-20 ngày so với cảnh báo chuẩn.

Từ đó giảm 38% chi phí sửa chữa khẩn cấp, tiết kiệm hàng tỷ đồng mỗi năm cho toàn đội xe.

Tích hợp nhiều nguồn dữ liệu qua CAN kép

Ngoài giao thức chẩn đoán chuyên dụng, thiết bị theo dõi FMx6 có khả năng kết nối đồng thời với hai đường truyền mạng CAN (Controller Area Network) riêng biệt trong hệ thống xe.

Mạng CAN hoạt động như hệ thống thần kinh trung ương của xe hiện đại.

Chúng mang dòng dữ liệu thời gian thực từ vô số cảm biến, mô-đun điều khiển và hệ thống vận hành.

Khi đó một đường CAN có thể xử lý dữ liệu động cơ và hộp số.

Đường thứ hai có thể kết nối với hệ thống phụ trợ như thiết bị giám sát rơ-moóc, cảm biến áp suất lốp, máy tốc ký hoặc điều khiển làm lạnh trong vận chuyển kiểm soát nhiệt độ.

Khả năng truy cập đường CAN kép mở rộng đáng kể phạm vi thông tin xe có sẵn vượt xa chẩn đoán lỗi thuần túy.

Người quản lý đội xe có thể đồng thời giám sát hành vi lái xe thông qua dữ liệu máy tốc ký (bao gồm giờ lái, thời gian nghỉ và tuân thủ quy định).

Từ đó sẽ theo dõi áp suất lốp trên tất cả vị trí bánh xe để ngăn nổ lốp và tối ưu hiệu suất nhiên liệu, nhận dữ liệu từ hệ thống phanh điện tử rơ-moóc (EBS) để đảm bảo hiệu suất xếp tải và phanh an toàn và giám sát nhiệt độ hàng hóa trong ứng dụng làm lạnh.

Mỗi nguồn dữ liệu này cung cấp thông tin vận hành độc nhất bổ sung cho thông tin lỗi chẩn đoán.

Ví dụ: Công ty vận tải quản lý 200 đầu kéo container vận chuyển hàng xuất khẩu đến cảng.

Hệ thống tích hợp CAN kép giúp họ phát hiện vấn đề phức tạp: xe BKS 72C-456.78 thường xuyên báo lỗi hệ thống kiểm soát lực kéo (SPN 1480) khi kéo container 40 feet tải trọng 28 tấn trên đường Tỉnh lộ 991 (đoạn nhiều dốc).

Ban đầu nghi ngờ hỏng ECU, nhưng khi phân tích dữ liệu từ đường CAN thứ hai (hệ thống EBS rơ-moóc), phát hiện áp suất lốp rơ-moóc thấp hơn 15% so với tiêu chuẩn (chỉ 6.8 bar thay vì 8.0 bar).

Tài xế thường bơm lốp đầu kéo nhưng bỏ qua rơ-moóc.

Sau khi điều chỉnh áp suất lốp chuẩn và huấn đào tạo lại, lỗi kiểm soát lực kéo biến mất hoàn toàn.

Vì vậy tiết kiệm chi phí sửa chữa và giảm 8% mức tiêu hao nhiên liệu nhờ áp suất lốp tối ưu, tương đương 420 lít dầu/tháng/xe.

Có thể bạn quan tâm

Liên hệ

Địa chỉ

Tầng 3 Toà nhà VNCC

243A Đê La Thành Str

Q. Đống Đa-TP. Hà Nội

info@comlink.com.vn

Phone

+84 98 58 58 247