Kết nối hệ thống công nghiệp cũ và mới là gì

Kết nối hệ thống công nghiệp cũ và mới là quá trình tích hợp thiết bị và công nghệ công nghiệp hiện có từ trước với các hệ thống và mạng lưới hiện đại tiên tiến.

Kết nối hệ thống công nghiệp cũ và mới giúp cả hai loại hệ thống giao tiếp và hoạt động cùng nhau một cách liền mạch, bất chấp sự khác biệt về giao thức truyền thông, giao diện hoặc thế hệ công nghệ.

Hệ thống cũ thường bao gồm máy móc và thiết bị điều khiển sử dụng giao diện nối tiếp truyền thống như RS232 hoặc RS485, trong khi hệ thống mới thường dựa trên mạng số tốc độ cao, kết nối không dây như 5G và các nền tảng đám mây.

Mục tiêu của tích hợp là tạo ra khả năng điều khiển tập trung, trao đổi dữ liệu theo thời gian thực và quản lý từ xa trên toàn bộ thiết bị trong cơ sở công nghiệp.

Cách tiếp cận này tối đa hóa hiệu quả vận hành, giảm thời gian ngừng hoạt động và giúp các nhà sản xuất dần dần nâng cấp hệ thống tự động hóa mà không cần thay thế thiết bị tốn kém hay gián đoạn sản xuất.

Ví dụ: một nhà máy dệt may đã hoạt động 20 năm với hệ thống máy dệt điều khiển qua cáp RS485. Giờ đây, họ muốn ứng dụng IoT để theo dõi hiệu suất máy từ xa và dự đoán bảo trì.

Thay vì thay thế toàn bộ hệ thống máy móc (chi phí hàng tỷ đồng), họ có thể sử dụng gateway công nghiệp để chuyển đổi tín hiệu từ RS485 sang giao thức Ethernet/IP, rồi kết nối với hệ thống giám sát đám mây.

Kết quả là các máy dệt cũ vẫn hoạt động bình thường nhưng giờ đây có thể được giám sát và điều khiển từ xa thông qua smartphone hay máy tính bảng.

Khó khăn trong thực tế

Khả năng tương thích

Một trong những thách thức cơ bản nhất khi tích hợp hệ thống công nghiệp cũ và mới nằm ở sự đa dạng của các giao diện truyền thông và tiêu chuẩn kết nối.

Thiết bị cũ thường dựa vào các giao thức nối tiếp truyền thống như RS232 hoặc RS485, vốn hoàn toàn khác biệt với mạng lưới dựa trên Ethernet hiện đại hay các tiêu chuẩn không dây như 5G.

Vì thế mua công nghệ mới nhất không đảm bảo nó sẽ hoạt động liền mạch với cơ sở hạ tầng nhà máy hiện tại.

Nhiều dây chuyền sản xuất bao gồm hỗn hợp các cảm biến đơn giản, bộ điều khiển logic khả trình (PLC), giao diện người-máy (HMI) và máy móc phức tạp, mỗi loại có thể sử dụng các phương pháp truyền thông khác nhau.

Điều chỉnh tất cả các yếu tố này để giao tiếp hiệu quả đòi hỏi phần cứng hoặc phần mềm chuyển đổi chuyên dụng.

Do đó có thể trở nên tốn kém và phức tạp trong lắp đặt và bảo trì.

Hơn nữa, không khớp về định dạng dữ liệu, tốc độ truyền thông và giao thức mạng có thể gây ra độ trễ hoặc lỗi khi trao đổi dữ liệu.

Nếu không tích hợp đúng cách, sự phân mảnh này dẫn đến quy trình làm việc không hiệu quả và hạn chế khả năng tận dụng dữ liệu thời gian thực để đưa ra quyết định vận hành.

Ví dụ: Một nhà máy ô tô có hệ thống robot hàn cũ sử dụng giao thức Profibus và máy kiểm tra chất lượng mới dùng Ethernet/IP.

Để hai hệ thống này “nói chuyện” được với nhau, cần phải lắp đặt gateway chuyển đổi giao thức nhưng đồng bộ dữ liệu giữa hai tốc độ truyền khác nhau thường gây ra độ trễ 2-3 giây, ảnh hưởng đến nhịp độ sản xuất.

Gián đoạn hoạt động

Tự động hóa trong sản xuất hiếm khi nâng cấp một lần.

Nó thường diễn ra từng bước trong nhiều tháng hoặc nhiều năm.

Cách tiếp cận theo từng giai đoạn này thường tạo ra môi trường lai ghép, nơi hệ thống cũ hoạt động cùng với các thành phần tự động hóa mới hơn.

Môi trường hỗn hợp như vậy tạo ra các thách thức vận hành vì hệ thống cũ có thể không hỗ trợ các tính năng tiên tiến mà các nhà phát triển mong đợi từ thiết bị hiện đại như chẩn đoán từ xa hoặc kết nối đám mây.

Chuyển đổi từng phần cũng có nguy cơ gây ra gián đoạn hoặc không tương thích trong các giai đoạn tích hợp.

Ngoài ra khi cùng tồn tại của hệ thống cũ và mới có thể tạo ra các điểm nghẽn cổ chai trong dây chuyền sản xuất nếu giao diện giữa chúng không được căn chỉnh đúng cách.

Ví dụ: độ trễ trong truyền dữ liệu giữa máy móc cũ và hệ thống điều khiển mới có thể làm chậm quá trình hoặc gây ra lỗi, ảnh hưởng đến hiệu quả tổng thể của nhà máy.

Quá trình di chuyển từng bước này đòi hỏi kế hoạch chi tiết và điều chỉnh liên tục để giảm thiểu thời gian ngừng hoạt động và đảm bảo sản xuất liên tục.

Đây là nhiệm vụ không hề đơn giản do tính phức tạp của hoạt động công nghiệp.

Ví dụ: Một công ty sản xuất thực phẩm đang nâng cấp hệ thống đóng gói từ điều khiển thủ công lên tự động.

Trong giai đoạn chuyển đổi, máy cắt sản phẩm cũ hoạt động với tốc độ 50 sản phẩm/phút, nhưng hệ thống đóng gói mới có thể xử lý 100 sản phẩm/phút.

Sự chênh lệch này tạo ra ùn tắc, buộc phải điều chỉnh lại toàn bộ dây chuyền và gây mất 15% năng suất trong 6 tháng chuyển đổi.

Thiếu nhân lực có kỹ năng

Khi các nhà máy áp dụng công nghệ tự động hóa tiên tiến hơn, nhu cầu về nhân lực có kỹ năng quản lý các hệ thống phức tạp này ngày càng tăng.

Tuy nhiên, tuyển dụng và đào tạo nhân viên mới có chuyên môn về cả công nghệ công nghiệp cũ và thế hệ mới là tốn thời gian và chi phí.

Công nhân giàu kinh nghiệm có thể thành thạo trong việc bảo trì máy móc cũ nhưng thiếu kinh nghiệm với các công cụ kỹ thuật số mới hoặc hệ thống mạng.

Ngược lại, nhân viên mới có thể có kỹ năng CNTT mạnh nhưng hạn chế về kiến thức thực tế với thiết bị công nghiệp truyền thống.

Khoảng cách kỹ năng này làm phức tạp các nỗ lực khắc phục sự cố và bảo trì, đặc biệt khi các vấn đề hệ thống liên quan đến tương tác giữa các thành phần cũ và mới.

Nếu không có chuyên môn đầy đủ, các vấn đề nhỏ có thể leo thang thành thời gian ngừng hoạt động kéo dài.

Hơn nữa, các chương trình đào tạo phải liên tục phát triển để theo kịp tiến bộ công nghệ đồng thời bảo tồn kiến thức chuyên môn về hệ thống cũ hiện có.

Đây là sự cân bằng mà nhiều nhà sản xuất thấy khó quản lý hiệu quả.

Ví dụ: Một nhà máy hóa chất có kỹ sư 55 tuổi am hiểu hệ thống điều khiển DCS cũ nhưng không quen với công nghệ IoT. Khi hệ thống cảm biến không dây mới được lắp đặt, cần 6 tháng đào tạo để ông có thể xử lý sự cố.

Trong khi đó, kỹ sư IT 28 tuổi hiểu về mạng không dây nhưng không biết cách vận hành van điều khiển thủ công khi hệ thống tự động gặp sự cố.

Chi phí phát sinh cao

Thời gian ngừng hoạt động không được lên kế hoạch vẫn là một trong những thách thức tốn kém nhất đối với các nhà sản xuất trên toàn thế giới.

Con số ước tính gây thiệt hại 50 tỷ USD mỗi năm.

Khi máy móc cũ bị hỏng hoặc gặp sự cố phần mềm, giải quyết những vấn đề này một cách nhanh chóng là rất quan trọng để tránh dừng sản xuất tốn kém.

Trong khi nhân viên tại chỗ thường có thể xử lý các công việc sửa chữa thường xuyên hoặc cập nhật phần mềm.

Tuy nhiên các vấn đề phức tạp hơn, đặc biệt là những vấn đề liên quan đến thiết bị cũ được tùy chỉnh thường đòi hỏi sự can thiệp của các kỹ sư chuyên môn từ nhà sản xuất thiết bị gốc (OEM).

Những chuyên gia như vậy có thể không có sẵn tại chỗ, đòi hỏi di chuyển làm tăng cả thời gian và chi phí.

Tình huống này càng phức tạp hơn do khoảng cách địa lý giữa các nhà máy và đội ngũ hỗ trợ OEM.

Vì vậy dẫn đến thời gian chờ đợi sửa chữa lâu hơn và thời gian dừng sản xuất kéo dài.

Tác động về chi phí không chỉ bao gồm sản lượng bị mất; nó còn bao gồm phí vận chuyển khẩn cấp, trễ hạn giao hàng và mối quan hệ khách hàng bị tổn hại.

Do đó, tích hợp hệ thống cũ và mới để hỗ trợ truy cập từ xa cho chẩn đoán và bảo trì chuyên môn là rất quan trọng.

Tuy nhiên, thiết lập kết nối từ xa an toàn, đáng tin cậy trên các thiết bị không đồng nhất mà không làm tổn hại đến an toàn hoạt động cũng là một thách thức kỹ thuật đòi hỏi các giải pháp mạng mạnh mẽ.

Ví dụ: Một nhà máy giấy ở Việt Nam có máy ép giấy từ Đức sản xuất năm 2005 bị hỏng bộ điều khiển chính vào lúc 2h sáng. Kỹ sư OEM từ Đức cần 48 giờ để bay đến Việt Nam, trong khi nhà máy mất 2 tấn giấy/giờ.

Tổng chi phí bao gồm: vé máy bay khẩn cấp (150 triệu VND), mất sản lượng (1,2 tỷ VND trong 48 giờ), và phí phạt chậm giao hàng cho khách hàng (500 triệu VND).

Nếu có hệ thống giám sát từ xa, kỹ sư có thể chẩn đoán và hướng dẫn khắc phục qua video call trong 4 giờ.

Đặc điểm của giải pháp

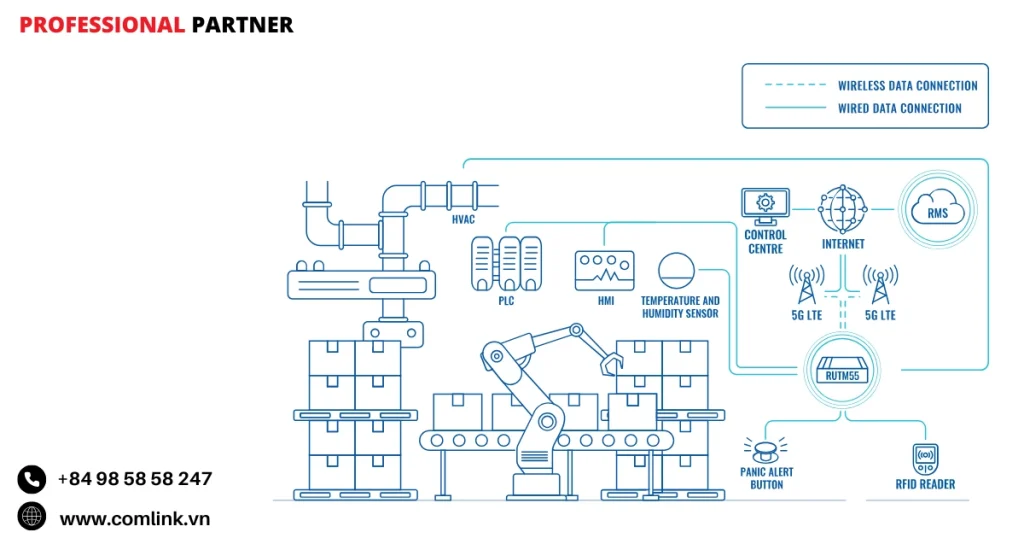

Kết nối tập trung với công nghệ di động

Cốt lõi của tích hợp là router 5G RUTM55, hoạt động như một trung tâm kết nối tập trung trong cơ sở công nghiệp.

Khả năng hỗ trợ mạnh mẽ cho mạng di động 5G và 4G bao gồm tương thích ngược với LTE Cat 19.

Do đó đảm bảo kết nối internet an toàn, nhanh chóng và đáng tin cậy.

Điều này có nghĩa là tất cả thiết bị được kết nối, dù mới hay cũ đều có thể giao tiếp thông qua một điểm duy nhất nên đơn giản hóa kiến trúc mạng và quản lý.

Khả năng này rất quan trọng cho môi trường công nghiệp, nơi kết nối có dây có thể không thực tế hoặc quá tốn kém để lắp đặt.

Nó cũng mang lại sự linh hoạt để duy trì kết nối trực tuyến liên tục ngay cả ở những khu vực có hạ tầng dây cáp hạn chế.

Ví dụ: Một công ty khai thác mỏ có máy xúc hoạt động ở địa điểm xa xôi, không thể kéo cáp quang.

Router RUTM55 sử dụng mạng 5G để kết nối 20 máy xúc cùng lúc, truyền dữ liệu về vị trí, mức tiêu thụ nhiên liệu và tình trạng động cơ về trung tâm điều khiển cách đó 50km.

Nhờ vậy, công ty tiết kiệm được 2 tỷ VND chi phí kéo cáp và giảm 30% thời gian bảo trì nhờ giám sát từ xa.

Truyền dữ liệu tốc độ cao thời gian thực

RUTM55 hỗ trợ tốc độ di động siêu cao lên đến 3.4 Gbps trên mạng 5G.

Băng thông cao giúp dữ liệu thời gian thực từ cảm biến, máy móc và hệ thống điều khiển được truyền nhanh chóng và đáng tin cậy đến trung tâm điều khiển tập trung hoặc nền tảng đám mây.

Truyền dữ liệu nhanh là điều cần thiết trong tự động hóa công nghiệp hiện đại, nơi các quyết định phụ thuộc vào thông tin cập nhật từng giây.

Giám sát thời gian thực tình trạng thiết bị hoặc điều kiện môi trường có thể ngăn ngừa hỏng hóc, tối ưu hóa quy trình sản xuất và tăng cường an toàn.

Nếu không có tốc độ như vậy, độ trễ trong trao đổi dữ liệu có thể gây gián đoạn hoạt động hoặc giảm hiệu quả của hệ thống tự động.

Ví dụ: Một nhà máy thép sử dụng cảm biến nhiệt độ để giám sát lò cao. Với tốc độ 3.4 Gbps, dữ liệu nhiệt độ từ 500 điểm đo được truyền về trung tâm điều khiển chỉ trong 0.1 giây.

Khi nhiệt độ vượt ngưỡng an toàn, hệ thống tự động điều chỉnh luồng khí trong vòng 0.5 giây.

Do đó ngăn ngừa tình trạng quá nhiệt có thể gây nổ lò và thiệt hại nhiều tỷ VND.

Dual SIM và eSIM cho kết nối không gián đoạn

Thời gian ngừng hoạt động trong sản xuất có thể cực kỳ tốn kém.

RUTM55 giải quyết vấn đề này bằng cách cung cấp khe cắm dual SIM và eSIM tích hợp hỗ trợ tới bảy profile.

Vì vậy cung cấp khả năng chuyển đổi tự động giữa các mạng di động, đảm bảo router luôn kết nối ngay cả khi một mạng gặp sự cố.

Tính dự phòng này rất quan trọng trong môi trường công nghiệp, nơi mất kết nối chỉ vài phút có thể dừng dây chuyền sản xuất và gây ra tổn thất tài chính đáng kể.

Khả năng chuyển mạng liền mạch giữ cho hoạt động diễn ra liền mạch mà không cần can thiệp thủ công.

Hơn nữa, tính linh hoạt quản lý nhiều hồ sơ SIM từ xa giúp các công ty tối ưu hóa kết nối dựa trên tiêu chí vùng phủ sóng, chi phí hoặc hiệu suất.

Ví dụ: Một nhà máy sản xuất ô tô có dây chuyền lắp ráp hoàn toàn tự động. Mạng chính bị gián đoạn do sự cố, nhưng router RUTM55 tự động chuyển sang mạng khác trong 2 giây.

Nhờ vậy, 200 robot hàn tiếp tục hoạt động bình thường, tránh được tổn thất 15 tỷ VND do ngừng sản xuất và không phải hủy bỏ 500 hợp đồng giao xe đã cam kết với khách hàng.

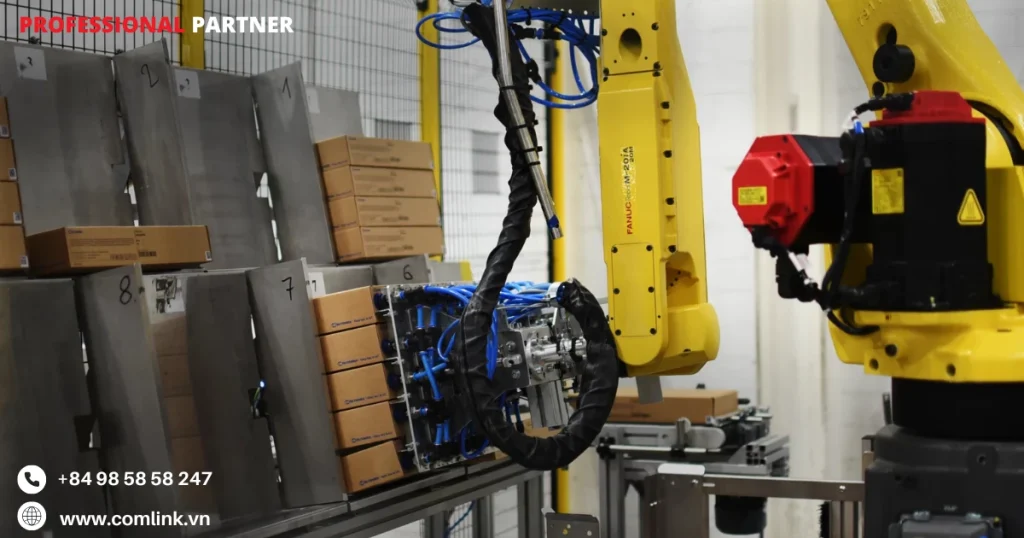

Giao diện nối tiếp tích hợp với thiết bị cũ

Nhiều thiết bị công nghiệp cũ giao tiếp thông qua giao thức nối tiếp như RS232 và RS485.

RUTM55 bao gồm hỗ trợ tích hợp cho các giao diện này.

Từ đó có thể kết nối trực tiếp với thiết bị cũ mà không cần nâng cấp hoặc thay thế phần cứng tốn kém.

Tính năng này rất quan trọng vì nó bảo toàn khoản đầu tư vào máy móc hiện có trong khi vẫn đưa những thiết bị đó trực tuyến trong khung mạng hiện đại.

Ví dụ: bộ điều khiển logic khả trình (PLC) và giao diện người-máy (HMI) dựa vào truyền thông nối tiếp có thể được tích hợp liền mạch vào hệ sinh thái kỹ thuật số.

Kết nối các giao tiếp truyền thông này, cơ sở sản xuất tránh được chi phí và thời gian ngừng hoạt động liên quan đến thay thế thiết bị cũ vẫn đang hoạt động tốt.

Ví dụ: Một nhà máy dệt may có 50 máy dệt kim từ năm 2010 sử dụng giao thức RS485. Thay vì chi 20 tỷ VND để thay thế toàn bộ, họ sử dụng RUTM55 để kết nối tất cả máy dệt với hệ thống quản lý hiện đại.

Giờ đây, các máy dệt cũ có thể báo cáo tình trạng sợi đứt, tốc độ dệt, và lịch bảo trì qua smartphone.

Chi phí đầu tư chỉ 500 triệu VND nhưng tăng hiệu suất 25% và giảm thời gian ngừng máy 40%.

Cổng đầu vào, đầu ra kỹ thuật số đa năng

Ngoài máy móc cốt lõi, môi trường công nghiệp bao gồm nhiều hệ thống hỗ trợ như cảnh báo an toàn, kiểm soát truy cập và thiết bị giám sát.

RUTM55 cung cấp các cổng đầu vào, đầu ra kỹ thuật số (I/O) đa năng có thể kết nối với các thiết bị ngoại vi như vậy.

Nút cảnh báo khẩn cấp có thể được nối vào cổng đầu vào kỹ thuật số, hỗ trợ truyền tín hiệu khẩn cấp ngay lập tức.

Tương tự, một đầu đọc RFID dùng để nhận dạng nhân viên hoặc theo dõi hàng tồn kho có thể kết nối thông qua cổng I/O khác.

Khả năng hỗ trợ giao diện rộng rãi này tạo ra trao đổi dữ liệu toàn diện trên tất cả các yếu tố hoạt động từ tự động hóa quy trình và tương tác con người đến kiểm soát môi trường.

Vì vậy nâng cao tích hợp hệ thống tổng thể và khả năng phản hồi.

Ví dụ: Một nhà máy hóa chất kết nối 20 cảm biến khí độc, 15 nút khẩn cấp, 8 đầu đọc thẻ nhân viên, và 12 camera an ninh với router RUTM55.

Khi cảm biến phát hiện rò rỉ khí amoniac, trong 0.3 giây hệ thống tự động: kích hoạt còi báo động, khóa cửa ra vào khu vực nguy hiểm, gửi SMS cho đội cứu hộ, và bật hệ thống thông gió khẩn cấp.

Nhờ vậy, một vụ rò rỉ khí tiềm tàng nguy hiểm được xử lý kịp thời, bảo vệ 200 công nhân và tránh được sự cố có thể gây thiệt hại rất lớn về tiền bạc.

Truy cập từ xa và quản lý tập trung qua RMS

Đặc điểm nổi bật của tích hợp RUTM55 là khả năng tương thích với Hệ thống Quản lý Từ xa (RMS) của Teltonika.

RMS giúp nhân viên được ủy quyền, bao gồm cả chuyên gia bên ngoài, giám sát, cấu hình và khắc phục sự cố từ xa tất cả thiết bị được kết nối từ bất kỳ đâu có truy cập internet.

Khả năng quản lý từ xa giảm đáng kể nhu cầu kiểm tra tại chỗ, cắt giảm chi phí di chuyển và giảm thiểu việc dừng dây chuyền sản xuất do chậm trễ bảo trì.

Cập nhật firmware có thể được triển khai nhanh chóng trên nhiều thiết bị, cấu hình được điều chỉnh trong thời gian thực và cả dữ liệu hiện tại và lịch sử được thu thập để phân tích.

Kiểm soát tập trung như vậy nâng cao hiệu quả hoạt động khi hỗ trợ can thiệp nhanh chóng bất cứ khi nào cần thiết trong khi vẫn duy trì các biện pháp bảo mật mạnh mẽ.

Ví dụ: Một tập đoàn sản xuất có 5 nhà máy ở các tỉnh khác nhau. Khi nhà máy ở Đồng Nai gặp sự cố hệ thống điều khiển lúc 3h sáng, kỹ sư chuyên môn ở Hà Nội đăng nhập vào RMS từ nhà, chẩn đoán lỗi và khắc phục từ xa chỉ trong 30 phút.

Thay vì mất 8 giờ chờ kỹ sư bay vào TP.HCM (chi phí 50 triệu VND), nhà máy chỉ ngừng hoạt động 30 phút và tiết kiệm được 800 triệu VND từ việc không mất sản lượng.

Hệ thống cũng tự động cập nhật firmware cho 50 thiết bị cùng lúc vào ban đêm mà không cần can thiệp thủ công.

Có thể bạn quan tâm

Liên hệ

Địa chỉ

Tầng 3 Toà nhà VNCC

243A Đê La Thành Str

Q. Đống Đa-TP. Hà Nội

info@comlink.com.vn

Phone

+84 98 58 58 247