Giám sát sản xuất bằng IoT là gì

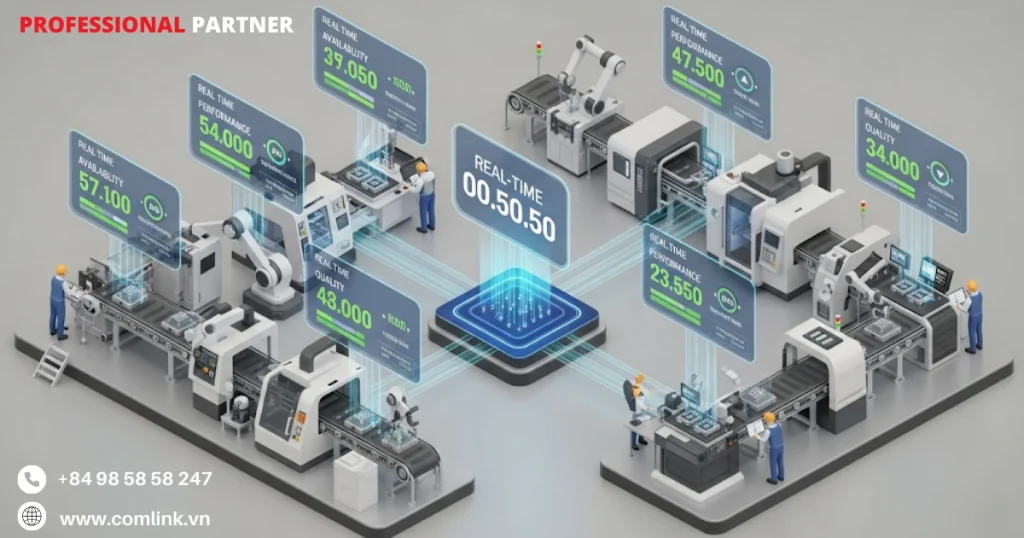

Giám sát sản xuất bằng IoT là dùng công nghệ và thiết bị IoT để theo dõi hiệu suất của dây chuyền sản xuất, sản lượng thực tế và thời gian hoạt động của máy móc từ xa.

Thông qua các bảng điều khiển trực quan (dashboard), dữ liệu về trạng thái và hiệu suất hoạt động của máy móc được hiển thị một cách sinh động, hỗ trợ các nhà quản lý có cái nhìn toàn diện mà không cần có mặt trực tiếp tại xưởng sản xuất.

Ứng dụng này không chỉ đơn thuần là thu thập thông tin mà còn mở rộng khả năng điều khiển từ xa, tự động hóa các quy trình để từ đó giúp tối ưu hóa hoạt động, giảm lãng phí tài nguyên và nâng cao năng suất lao động.

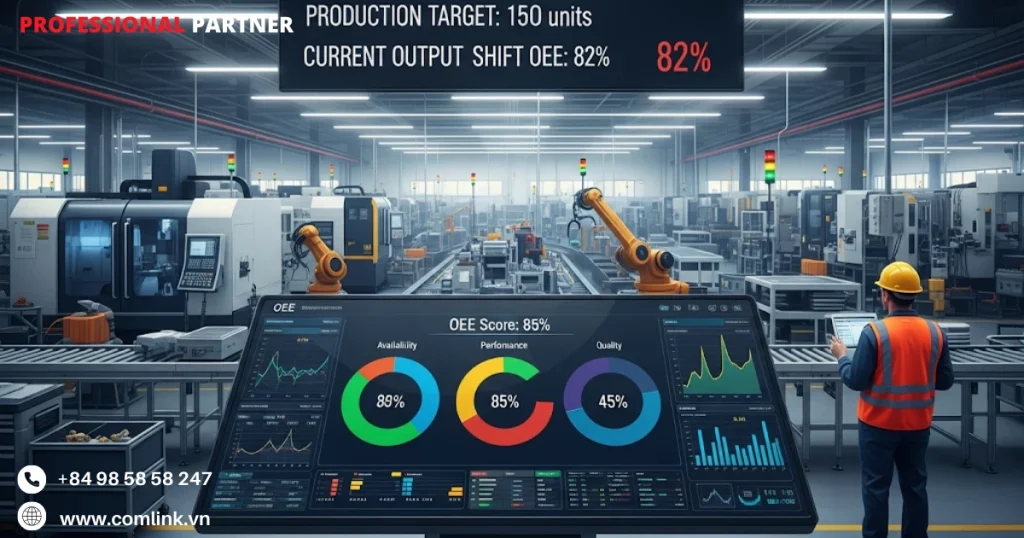

Nghiên cứu cho thấy giám sát sản xuất bằng IoT có thể giúp nâng cao hiệu quả thiết bị tổng thể (OEE) lên tới 24%, giảm 16% lỗi sản phẩm, và tăng 10% sản lượng dây chuyền sản xuất.

Đặc biệt, trong quản lý năng lượng, các trường hợp điển hình cho thấy khả năng giảm 18% chi phí điện năng chỉ trong 6 tháng và tiết kiệm 40% thời gian giám sát.

Hiệu quả thiết bị tổng thể (OEE)

OEE 100% (Sản xuất hoàn hảo)

Sản xuất hoàn hảo thể hiện mức tối đa tuyệt đối mà bất kỳ hoạt động sản xuất nào có thể đạt được trạng thái mà thiết bị hoạt động với tốc độ tối đa không bị gián đoạn và tạo ra sản phẩm không có lỗi.

Dù tiêu chuẩn 100% OEE này đóng vai trò mục tiêu khát vọng, giá trị chính của nó nằm ở mục tiêu thiết lập điểm tham chiếu để đo lường và hiểu rõ hiệu suất thực tế.

Sản xuất hoàn hảo bao gồm ba yêu cầu cơ bản:

- Không có thời gian ngừng hoạt động ngoài kế hoạch.

- Chu kỳ vận hành tối ưu.

- Chất lượng đầu ra hoàn hảo.

Điều này có nghĩa thiết bị phải vận hành liên tục không bị hỏng hóc, chuyển đổi hay điều chỉnh.

Hơn nữa phải đồng thời duy trì tốc độ thiết kế và tạo ra sản phẩm đáp ứng mọi tiêu chuẩn chất lượng ngay từ lần đầu.

Trên thực tế, để đạt được mức độ này đòi hỏi sự đồng bộ hoàn hảo giữa máy móc, vật liệu, nhân sự và quy trình.

Đây là một thành tựu gần như bất khả thi trong môi trường sản xuất thực tế.

Ví dụ: Một dây chuyền sản xuất ô tô hoạt động 24/7 trong suốt một năm mà không có một giây nào ngừng nghỉ, mỗi xe được sản xuất đều đạt chất lượng hoàn hảo và tốc độ sản xuất luôn ở mức tối đa.

Đây chính là hình ảnh của sản xuất hoàn hảo tuy không thể thực hiện nhưng là mục tiêu để định hướng và hướng tới.

Tuy nhiên, theo đuổi 100% OEE thúc đẩy đổi mới và xuất sắc trong toàn bộ tổ chức.

Nó khuyến khích các nhà sản xuất thách thức những giới hạn hiện tại, đầu tư vào công nghệ tiên tiến và phát triển chương trình bảo trì phòng ngừa mạnh mẽ.

Dù mục tiêu này vẫn chủ yếu mang tính lý thuyết, những công ty kiên trì phấn đấu thường khám phá ra những cải tiến đột phá giúp nâng cao đáng kể vị thế cạnh tranh trên thị trường.

OEE 85% (Đẳng cấp thế giới)

Các tổ chức sản xuất đẳng cấp thế giới đã thiết lập 85% OEE làm dấu hiệu của xuất sắc vận hành.

Đó là mục tiêu đầy thách thức nhưng khả thi, tách biệt những công ty sản xuất đầu ngành khỏi những đơn vị có hiệu suất trung bình.

Tiêu chuẩn này thể hiện sự cân bằng tinh tế giữa mục tiêu tham vọng và thực tế khả thi.

Vì thế đòi hỏi nỗ lực bền bỉ trên mọi khía cạnh của hoạt động sản xuất.

Để đạt được OEE đẳng cấp thế giới cần kỷ luật đặc biệt trong thực hành bảo trì, với chương trình bảo trì phòng ngừa toàn diện giảm thiểu thời gian ngừng hoạt động ngoài kế hoạch xuống dưới 5% thời gian sản xuất khả dụng.

Thiết bị phải hoạt động ở tốc độ gần tối ưu, thường trong phạm vi 95% năng lực thiết kế và đồng thời duy trì tỷ lệ lỗi dưới 1%.

Hiệu suất này đòi hỏi hệ thống giám sát tinh vi, nhân viên vận hành có tay nghề cao và quy trình quản lý chất lượng mạnh mẽ có thể nhận diện và khắc phục sai lệch trước khi chúng ảnh hưởng đến sản lượng.

Ví dụ: Toyota với hệ thống Toyota Production System (TPS) đã duy trì OEE trên 85% trong nhiều thập kỷ. Bí quyết của họ là áp dụng nguyên lý Jidoka (tự động hóa có tính người) và Just-In-Time, cùng với văn hóa cải tiến liên tục Kaizen từ mỗi công nhân trên dây chuyền.

Các tổ chức hoạt động ở mức độ này thường thể hiện các nguyên lý sản xuất tinh gọn tiên tiến.

Đó là quy trình làm việc chuẩn hóa, hệ thống quản lý trực quan và văn hóa cải tiến liên tục.

Họ đầu tư mạnh vào đào tạo nhân viên, hiện đại hóa thiết bị và khả năng phân tích dữ liệu hỗ trợ ra quyết định theo thời gian thực.

Lợi ích tài chính từ kết quả đạt được OEE đẳng cấp thế giới rất đáng kể, thường mang lại 15-25% cải thiện năng suất tổng thể và giảm đáng kể chi phí vận hành.

OEE 60% (Mức phổ biến)

Ngưỡng 60% OEE đại diện cho mức hiệu suất mà phần lớn các cơ sở sản xuất hiện tại đạt được.

Tỷ lệ này đóng vai trò nền tảng thực tế phản ánh thực trạng của môi trường sản xuất hiện đại.

Mặc dù mức độ này cho thấy hoạt động được kiểm soát hợp lý nhưng nó cũng tiết lộ cơ hội cải tiến đáng kể có thể mang lại lợi thế cạnh tranh có ý nghĩa.

Các hoạt động sản xuất ở mức này thường gặp phải các sự cố ngừng hoạt động vừa phải.

Khi đó dừng máy theo kế hoạch và ngoài kế hoạch chiếm khoảng 20-25% thời gian sản xuất khả dụng.

Tổn thất tốc độ thường giảm thông lượng thực tế xuống 80-85% công suất thiết kế, trong khi các vấn đề chất lượng khiến 3-7% sản lượng cần làm lại hoặc bị loại bỏ.

Những con số này dù phổ biến, nhưng thể hiện cơ hội tạo giá trị đáng kể cho các tổ chức sẵn sàng đầu tư vào các sáng kiến cải tiến có hệ thống.

Ví dụ: Nhiều nhà máy sản xuất điện tử ở Đông Nam Á hiện đang hoạt động ở mức 55-65% OEE. Nguyên nhân chính thường là thời gian chuyển đổi sản phẩm dài (do thiếu quy trình chuẩn), bảo trì chưa chủ động và kiểm soát chất lượng chưa tối ưu.

Các công ty hoạt động ở mức 60% OEE thường sở hữu hệ thống chất lượng hoạt động và chương trình bảo trì cơ bản nhưng thiếu cách tiếp cận tích hợp cần thiết để đạt hiệu suất đột phá.

Con đường cải tiến thường liên quan đến triển khai hệ thống thu thập dữ liệu tinh vi hơn, phát triển nhóm cải tiến liên chức năng và thiết lập quy trình quản lý dựa trên số liệu.

Những tổ chức thành công nâng cao hiệu suất từ nền tảng này thường đạt được 20-40% cải thiện hiệu quả vận hành tổng thể trong vòng 12-18 tháng nỗ lực tập trung.

OEE 40% (Mức khởi đầu)

Các hoạt động sản xuất đạt 40% OEE mặc dù thể hiện cơ hội cải tiến đáng kể, thường đóng vai trò điểm khởi đầu cho hành trình chuyển đổi tổ chức.

Tỷ lệ 40% dù đầy thách thức nhưng cung cấp cái nhìn rõ ràng về các vấn đề vận hành cơ bản và mang lại tiềm năng cải tiến nhanh chóng, đáng kể thông qua các chiến lược can thiệp tập trung.

Các hoạt động ở mức này thường trải qua thời gian ngừng hoạt động kéo dài, với tính khả dụng của thiết bị thường giảm xuống dưới 70% do hỏng hóc thường xuyên, thời gian chuyển đổi dài và các vấn đề bảo trì.

Tổn thất tốc độ đáng kể với tỷ lệ sản xuất thực tế thường thấp hơn 20-30% so với khả năng thiết kế.

Các vấn đề chất lượng có thể ảnh hưởng đến 10-20% sản lượng.

Vì vậy đòi hỏi tỷ lệ sửa chữa, làm lại hoặc dẫn đến phế phẩm ảnh hưởng trực tiếp đến lợi nhuận và sự hài lòng của khách hàng.

Ví dụ: Một nhà máy dệt may từng có OEE chỉ 35% do máy móc cũ, thiếu bảo trì và quy trình chưa chuẩn hóa. Sau khi áp dụng 5S, TPM (Total Productive Maintenance) cơ bản và đào tạo nhân viên, họ đã nâng OEE lên 58% chỉ trong 8 tháng.

Khía cạnh đáng khích lệ của hiệu suất 40% OEE là sự dồi dào của các cơ hội cải tiến và tính dễ dàng tương đối để đạt được những thành quả ban đầu.

Các can thiệp đơn giản như triển khai chương trình bảo trì phòng ngừa cơ bản, chuẩn hóa quy trình chuyển đổi và thiết lập điểm kiểm tra chất lượng thường mang lại 50-100% cơ hội cải thiện OEE trong vòng sáu đến mười hai tháng.

Các tổ chức bắt đầu hành trình cải tiến từ nền tảng này thường trải qua những chuyển đổi mạnh mẽ làm thay đổi căn bản khả năng cạnh tranh và vị thế thị trường của họ.

Các chỉ số hiệu quả OEE

| Chỉ số | Định nghĩa | Ý nghĩa |

|---|---|---|

|

Tính khả dụng (Availability) |

Tỷ lệ thời gian máy chạy so với thời gian sản xuất dự kiến. | Phản ánh mức độ sử dụng thời gian của thiết bị. Chỉ số này đo lường các tổn thất do thời gian ngừng hoạt động ngoài kế hoạch (downtime), bao gồm hỏng hóc, sự cố đột ngột, hoặc thời gian điều chỉnh máy. |

|

Hiệu suất vận hành (Performance) |

Tỷ lệ sản lượng thực tế so với sản lượng lý tưởng trong thời gian máy chạy. | Phản ánh tốc độ vận hành của thiết bị. Chỉ số này đo lường tổn thất hiệu suất do máy chạy chậm hơn tốc độ thiết kế, hoặc các gián đoạn nhỏ, tạm thời không gây dừng hẳn máy. |

|

Chất lượng sản phẩm (Quality) |

Tỷ lệ sản phẩm đạt chuẩn so với tổng sản lượng. | Phản ánh mức độ làm việc hiệu quả của thiết bị. Chỉ số này đo lường tổn thất về sản phẩm không đạt chất lượng (sản phẩm lỗi) phải làm lại hoặc bị loại bỏ. |

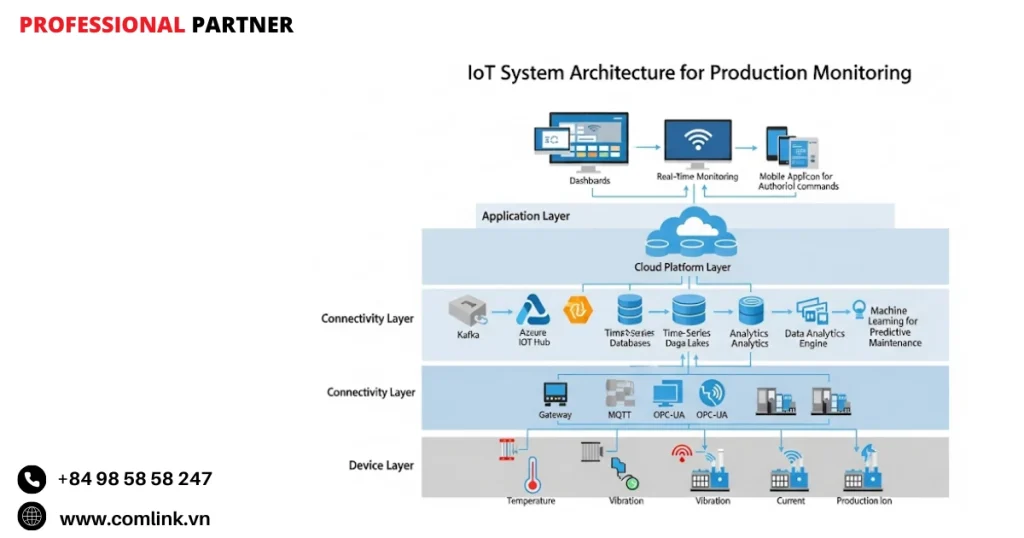

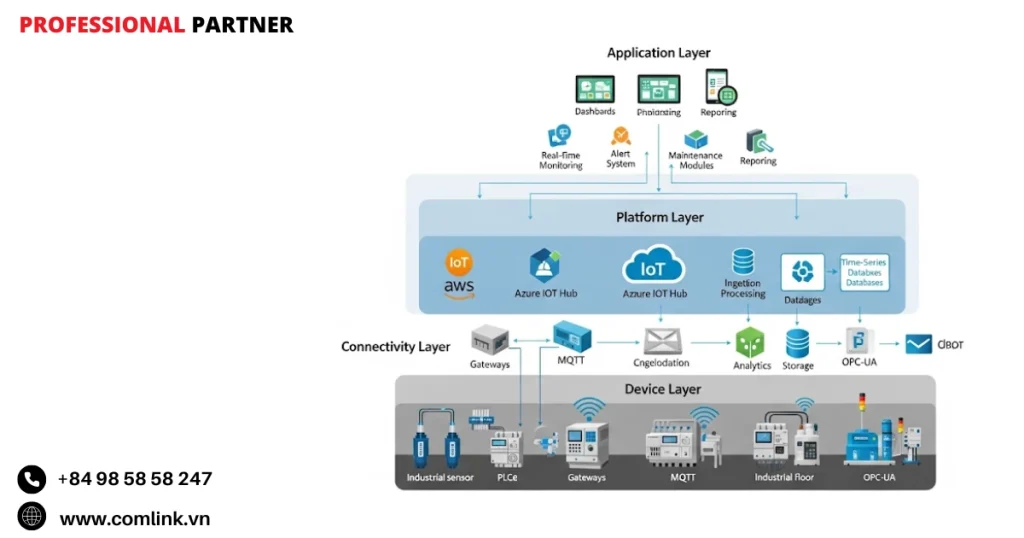

Kiến trúc hệ thống IoT giám sát sản xuất

Lớp thiết bị

Lớp thiết bị đóng vai trò là khối xây dựng cơ bản của mọi hệ thống IoT sản xuất.

Nó hoạt động như giao diện chính giữa môi trường sản xuất vật lý và hạ tầng giám sát kỹ thuật số.

Lớp này bao gồm hệ sinh thái đa dạng:

- Cảm biến thông minh.

- Thiết bị truyền động.

- Camera thông minh.

- Các thiết bị điều khiển hoạt động như các cơ quan cảm giác của hệ thống.

Những thiết bị tinh vi này được thiết kế chuyên biệt để thu thập các thông số vận hành quan trọng với độ chính xác và độ tin cậy đáng kể.

Thông số chính bao gồm:

- Biến động nhiệt độ.

- Độ ẩm.

- Thay đổi áp suất.

- Mô hình rung động.

- Tốc độ dòng chảy chất lỏng.

- Số lượng sản phẩm.

Khả năng truyền dữ liệu không dây của các cảm biến IoT hiện đại thể hiện sự thay đổi mô hình từ các hệ thống giám sát có dây truyền thống.

Chức năng không dây loại bỏ sự phức tạp và thách thức bảo trì liên quan đến mạng lưới cáp rộng lớn.

Hơn nữa cần đảm bảo tính toàn vẹn dữ liệu và đồng bộ hóa thời gian thực trên toàn bộ nhà máy sản xuất.

Các thiết bị này vận hành liên tục, tạo ra một luồng dữ liệu môi trường và vận hành không gián đoạn làm nền tảng cho tất cả các quy trình phân tích và ra quyết định tiếp theo.

Khả năng điện toán biên được tích hợp trong các thiết bị giúp xử lý và lọc dữ liệu sơ bộ tại nguồn.

Vì vậy giảm thiểu yêu cầu băng thông và cải thiện khả năng phản hồi của hệ thống.

Trí tuệ phân tán đảm bảo chỉ có thông tin liên quan đã được xử lý mới được truyền đến các lớp cao hơn.

Từ đó tối ưu hóa hiệu suất tổng thể của hệ thống và giảm tải cho tài nguyên xử lý trung tâm.

Ví dụ: Trong một nhà máy ô tô, các cảm biến nhiệt độ không dây được lắp đặt trên dây chuyền sơn có thể phát hiện ngay lập tức khi nhiệt độ lò sấy vượt quá ngưỡng an toàn.

Sau đó tự động điều chỉnh và gửi cảnh báo đến màn hình điều khiển mà không cần hệ thống dây cáp phức tạp.

Lớp kết nối và truyền tải

Lớp kết nối và truyền tải hoạt động như hệ thần kinh quan trọng của kiến trúc IoT sản xuất.

Nó điều phối luồng thông tin liền mạch từ mạng lưới cảm biến phân tán đến các trung tâm xử lý tập trung.

Lớp này dựa vào các gateway và router tinh vi đóng vai trò là điểm tập hợp thông minh.

Chức năng chính là thu thập dữ liệu từ nhiều thiết bị và đảm bảo truyền tải đáng tin cậy thông qua các giao thức kết nối khác nhau bao gồm Wi-Fi, Bluetooth, LoRaWAN và mạng di động.

Triển khai chính xác các trung tâm truyền thông giúp các nhà sản xuất vượt qua những thách thức vốn có của môi trường công nghiệp như nhiễu điện từ và các vật cản vật lý có thể gây gián đoạn quá trình truyền dữ liệu.

Các thiết bị gateway được trang bị cơ chế đệm và thử lại nâng cao.

Do đó đảm bảo tính toàn vẹn dữ liệu ngay cả trong điều kiện vận hành khắc nghiệt.

Chúng cũng cung cấp dịch vụ chuyển đổi giao thức, tạo điều kiện giao tiếp liền mạch giữa các thiết bị sử dụng tiêu chuẩn truyền thông khác nhau.

Sự xuất hiện của công nghệ 5G đã thay đổi hoàn toàn khả năng của lớp truyền tải.

5G mang lại tốc độ truyền dữ liệu chưa từng có và độ trễ cực thấp đặc biệt có lợi cho các triển khai IoT Công nghiệp (IIoT) quy mô lớn.

Vì vậy tạo điều kiện giám sát và điều khiển thời gian thực các quy trình sản xuất phức tạp, hỗ trợ các ứng dụng yêu cầu thời gian phản hồi tức thì như hệ thống an toàn và cơ chế kiểm soát chất lượng.

Băng thông nâng cao và độ tin cậy của mạng 5G giúp các nhà sản xuất triển khai nhiều cảm biến hơn và thu thập dữ liệu độ phân giải cao hơn mà không ảnh hưởng đến hiệu suất hệ thống.

Ví dụ: Tại một nhà máy thép, hệ thống gateway 5G có thể đồng thời xử lý dữ liệu từ hàng trăm cảm biến nhiệt độ, áp suất và rung động trong lò cao, truyền tải thông tin trong vòng millisecond để điều chỉnh quy trình luyện kim ngay lập tức.

Lớp xử lý dữ liệu

Lớp xử lý đại diện cho trung tâm phân tích của hệ thống IoT sản xuất.

Đây là nơi dữ liệu cảm biến thô trải qua quá trình chuyển đổi phức tạp thành thông tin hữu ích để sử dụng.

Lớp này bao gồm hạ tầng máy chủ mạnh mẽ và tài nguyên điện toán đám mây cung cấp khả năng tính toán cần thiết cho phân tích dữ liệu phức tạp và các hoạt động học máy.

Các thuật toán tiên tiến xử lý luồng dữ liệu đến, xác định các mô hình, bất thường và xu hướng mà không thể phát hiện thông qua quan sát thủ công.

Các mô hình học máy được triển khai trong lớp xử lý liên tục học từ các mô hình dữ liệu lịch sử.

Do đó tạo ra khả năng bảo trì dự đoán có thể dự báo lỗi thiết bị trước khi chúng xảy ra.

Những hệ thống thông minh này phân tích rung động, xu hướng nhiệt độ và các chỉ số hiệu suất để xác định các dấu hiệu tinh tế của lỗi tiềm ẩn.

Vì vậy giúp các nhóm bảo trì lên lịch can thiệp trong thời gian ngừng hoạt động đã lên kế hoạch thay vì phản ứng với các lỗi bất ngờ.

Lớp xử lý cũng chuẩn hóa định dạng dữ liệu và đảm bảo thông tin có thể được lớp ứng dụng sử dụng dễ dàng.

Các kỹ thuật kết hợp dữ liệu tiên tiến kết hợp đầu vào từ nhiều cảm biến để tạo ra bức tranh vận hành toàn diện, trong khi các công cụ phân tích thời gian thực cung cấp những hiểu biết tức thì hỗ trợ tối ưu hóa quy trình động.

Khả năng xử lý đám mây cung cấp khả năng mở rộng gần như không giới hạn, giúp các nhà sản xuất mở rộng hệ thống giám sát khi yêu cầu sản xuất tăng lên.

Ví dụ: Trong ngành dệt may, hệ thống AI có thể phân tích âm thanh và rung động của máy dệt để dự đoán khi nào sợi có thể đứt, giúp thay thế sợi trước khi gây gián đoạn sản xuất và giảm 30% thời gian ngừng máy.

Lớp ứng dụng

Lớp ứng dụng đóng vai trò là giao diện quan trọng giữa hệ thống sản xuất thông minh và các nhà điều hành con người.

Nó chuyển đổi phân tích dữ liệu phức tạp thành những hiểu biết trực quan, có thể hành động.

Lớp cấp cao này bao gồm các hệ thống bảng điều khiển tinh vi, ứng dụng di động và nền tảng quản lý tích hợp như hệ thống thực thi sản xuất (MES) cung cấp khả năng hiển thị toàn diện về hoạt động sản xuất.

Giao diện bảng điều khiển hiện đại tận dụng các kỹ thuật trực quan hóa tiên tiến để trình bày dữ liệu vận hành thời gian thực ở các định dạng tạo điều kiện ra quyết định nhanh chóng.

Những hệ thống này cung cấp các chế độ xem có thể tùy chỉnh giúp các bên liên quan khác nhau truy cập thông tin liên quan dựa trên vai trò và trách nhiệm của họ.

Các nhà quản lý sản xuất có thể giám sát hiệu quả tổng thể của thiết bị và các chỉ số thông lượng, trong khi các kỹ thuật viên bảo trì nhận được các chỉ báo tình trạng thiết bị chi tiết và cảnh báo bảo trì dự đoán.

Tích hợp các ứng dụng di động mở rộng tầm với của hệ thống giám sát ra ngoài nhà máy truyền thống, tạo ra khả năng giám sát và quản lý từ xa.

Quản lý nhà máy có thể nhận cảnh báo quan trọng và truy cập dữ liệu hiệu suất từ bất kỳ vị trí nào, đảm bảo giám sát liên tục các hoạt động.

Lớp ứng dụng cũng hỗ trợ các chức năng báo cáo và phân tích nâng cao.

Vì vậy tạo ra các báo cáo hiệu suất chi tiết giúp xác định cơ hội tối ưu hóa và hỗ trợ các sáng kiến lập kế hoạch chiến lược.

Hệ thống thực thi sản xuất được tích hợp trong lớp này cung cấp khả năng quản lý sản xuất toàn diện, phối hợp các đơn hàng công việc, theo dõi luồng vật liệu và đảm bảo tuân thủ chất lượng trong suốt quy trình sản xuất.

Những hệ thống này đóng vai trò như trung tâm chỉ huy trung tâm cho hoạt động sản xuất.

Do đó giúp các nhà điều hành phản ứng nhanh chóng với các điều kiện thay đổi và duy trì hiệu quả sản xuất tối ưu.

Ví dụ: Tại một nhà máy sản xuất linh kiện điện tử, ứng dụng di động hỗ trợ giám đốc sản xuất nhận thông báo ngay lập tức về tỷ lệ lỗi tăng cao trên dây chuyền lắp ráp và điều chỉnh quy trình từ văn phòng ở thành phố khác, giúp giảm thiểu tổn thất sản phẩm.

IoT nâng cao OEE như thế nào

Nâng cao tính khả dụng

Bảo trì dự đoán

Cảm biến IoT hiện đại liên tục giám sát các thông số thiết bị quan trọng bao gồm mẫu rung động, biến động nhiệt độ, thay đổi áp suất, mức tiêu thụ điện và đặc trưng âm thanh.

Nền tảng phân tích tiên tiến xử lý dòng dữ liệu đa chiều sử dụng thuật toán học máy có thể nhận diện những mẫu tinh tế báo hiệu sự cố sắp xảy ra trước nhiều tuần thậm chí nhiều tháng.

Khả năng này giúp đội ngũ bảo trì lập lịch can thiệp trong các khoảng thời gian ngừng hoạt động theo kế hoạch.

Vì vậy giảm mạnh rủi ro dừng máy ngoài dự kiến vốn thường chiếm 30-50% tổng thời gian ngừng hoạt động trong các cơ sở sản xuất.

Ví dụ: Nhà máy thép Posco tại Hàn Quốc đã triển khai hệ thống IoT để giám sát 15.000 điểm trên các lò cao. Kết quả là họ giảm được 25% thời gian bảo trì và tăng 12% năng suất sản xuất.

Hệ thống có thể dự đoán chính xác thời điểm cần thay thế các bộ phận quan trọng với độ chính xác 95%.

Ý nghĩa tài chính của sự chuyển đổi này rất đáng kể.

Các tổ chức triển khai bảo trì dự đoán dựa trên IoT toàn diện thường giảm 25-30% chi phí bảo trì đồng thời đạt được 70-75% giảm thời gian ngừng hoạt động ngoài kế hoạch.

Hơn nữa, tuổi thọ thiết bị thường tăng 20-25% nhờ thời gian bảo trì được tối ưu hóa và giảm căng thẳng từ những hỏng hóc bất ngờ.

Phát hiện và cảnh báo sớm

Nền tảng IoT xuất sắc để thiết lập giám sát ngưỡng thông minh có thể phát hiện bất thường rất lâu trước khi chúng trở thành vấn đề nghiêm trọng.

Khi cảm biến phát hiện các thông số tiếp cận vùng nguy hiểm như nhiệt độ ổ bi vượt quá phạm vi bình thường hoặc tần số rung động báo hiệu lệch trục.

Khi đó hệ thống cảnh báo tự động ngay lập tức thông báo cho nhân sự liên quan thông qua nhiều kênh bao gồm ứng dụng di động, thông báo email và hệ thống doanh nghiệp tích hợp.

Khả năng thông báo tức thời tạo điều kiện cho các giao thức phản ứng nhanh thường có thể giải quyết vấn đề trong vòng vài phút thay vì hàng giờ hoặc hàng ngày.

Đội ngũ bảo trì được trang bị dữ liệu chẩn đoán thời gian thực có thể đến hiện trường với các công cụ phù hợp và phụ tùng thay thế.

Do đó giảm thiểu thời gian can thiệp và ngăn các vấn đề nhỏ leo thang thành hỏng hóc lớn có thể đóng cửa toàn bộ dây chuyền sản xuất.

Ví dụ: Tại nhà máy BMW ở Đức, hệ thống IoT có thể phát hiện dấu hiệu hỏng hóc của robot hàn trước 3 tuần. Thay vì để robot hỏng đột ngột và dừng cả dây chuyền 8 giờ, họ lên kế hoạch bảo trì trong ca đêm, chỉ mất 2 giờ và tiết kiệm 150.000 EUR mỗi lần.

Cải thiện hiệu suất vận hành

Giám sát tốc độ sản xuất theo thời gian thực

Mạng lưới cảm biến tiên tiến có thể theo dõi chính xác sản lượng sản xuất với độ chính xác đến từng đơn vị sản phẩm.

Vì thế cung cấp cho người quản lý khả năng quan sát tức thời vào tỷ lệ sản xuất thực tế so với kế hoạch.

Hệ thống đếm thông minh, cảm biến trọng lượng và công nghệ nhận dạng quang học tạo ra bảng điều khiển sản xuất toàn diện làm nổi bật các biến thể hiệu suất qua các ca làm việc, người vận hành và điều kiện hoạt động khác nhau.

Dữ liệu chi tiết này giúp nhận diện ngay lập tức thiết bị hoạt động kém và triển khai nhanh chóng các hành động khắc phục.

Triển khai giám sát thời gian thực thường mang lại 15-20% cải thiện thông lượng tổng thể khi người quản lý có thể nhanh chóng nhận diện và giải quyết các khoảng cách hiệu suất có thể kéo dài hàng giờ hoặc hàng ngày.

Ngoài ra, dữ liệu này cung cấp thông tin có giá trị về các thông số hoạt động tối ưu, mẫu hiệu suất ca làm việc và mức sử dụng công suất thiết bị giúp chuẩn bị cho các quyết định lập kế hoạch sản xuất chiến lược.

Ví dụ: Nhà máy bia Heineken tại Hà Lan sử dụng IoT để giám sát 500 điểm dữ liệu trên dây chuyền đóng chai. Họ phát hiện rằng tốc độ đóng chai giảm 8% vào cuối ca do mỏi của nhân viên vận hành.

Sau khi điều chỉnh chu kỳ nghỉ và bổ sung hỗ trợ tự động, họ tăng được 12% sản lượng tổng thể.

Phân tích nguyên nhân

Hệ thống IoT rất hiệu quả khi phân tích hiện tượng suy giảm hiệu suất với các điều kiện vận hành cụ thể.

Do đó giúp các nhà sản xuất hiểu không chỉ điều gì đang xảy ra mà còn tại sao các vấn đề hiệu suất lại xuất hiện.

Khi tốc độ sản xuất giảm, dữ liệu cảm biến tích hợp có thể ngay lập tức nhận diện các yếu tố góp phần như gián đoạn dòng vật liệu, lệch hiệu chuẩn thiết bị, biến thể kỹ thuật vận hành hoặc thay đổi điều kiện môi trường.

Khả năng chẩn đoán này biến đổi giải quyết vấn đề từ khắc phục sự cố phản ứng thành tối ưu hóa chủ động.

Đội ngũ bảo trì và vận hành có thể giải quyết nguyên nhân cơ bản thay vì triệu chứng, triển khai các cải tiến có hệ thống ngăn ngừa các vấn đề tái diễn.

Các tổ chức tận dụng phương pháp này thường đạt được cải tiến hiệu suất bền vững 20-30% khi họ loại bỏ các nút thắt mãn tính và tối ưu hóa quy trình vận hành dựa trên dữ liệu thực nghiệm thay vì phỏng đoán.

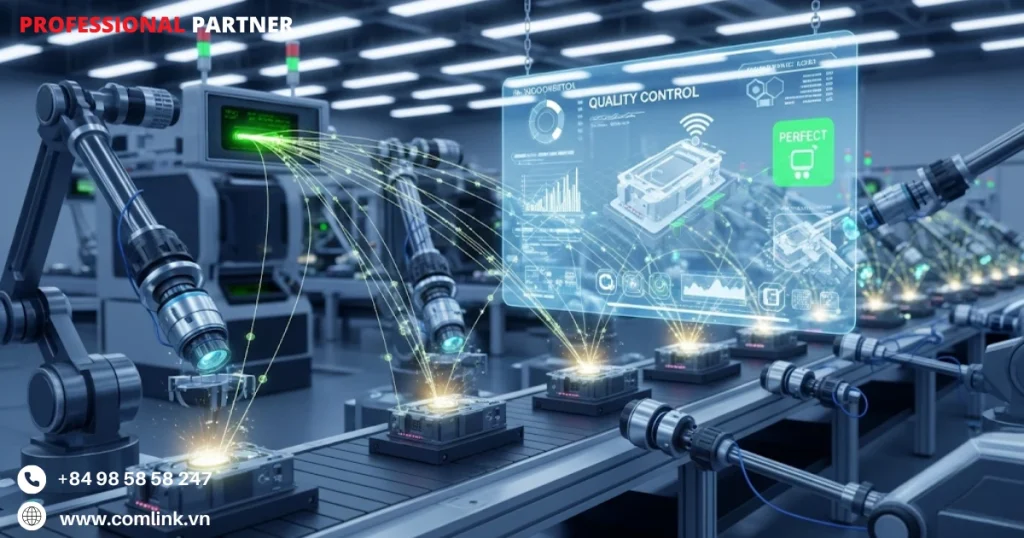

Tăng cường chất lượng sản phẩm

Phát hiện sản phẩm lỗi

Hệ thống chất lượng hỗ trợ IoT hiện đại sử dụng camera độ phân giải cao, cảm biến quang phổ, công cụ đo kích thước và cảm biến xúc giác để kiểm tra sản phẩm ở tốc độ sản xuất thường vượt quá khả năng của con người với hệ số 10-100 lần.

Những hệ thống này có thể phát hiện lỗi vi mô, biến thể kích thước được đo bằng micromet.

Đó là những lỗi mà sự không nhất quán màu sắc vô hình đối với mắt người và bất thường thành phần vật liệu mà các phương pháp kiểm tra truyền thống có thể bỏ sót.

Triển khai kiểm tra chất lượng tự động thường giảm 60-80% tỷ lệ lỗi đồng thời tăng độ bao phủ kiểm tra lên 100% sản lượng sản xuất.

Đảm bảo chất lượng toàn diện sẽ loại bỏ các phương pháp lấy mẫu thống kê đặc trưng cho kiểm tra thủ công.

Do đó đảm bảo mọi sản phẩm đều đáp ứng tiêu chuẩn chất lượng quy định trước khi đến tay khách hàng.

Ví dụ: Tập đoàn Samsung áp dụng hệ thống AI-IoT kiểm tra màn hình smartphone có thể phát hiện 99.97% lỗi pixel, so với 85% của kiểm tra thủ công. Tốc độ kiểm tra tăng từ 30 giây/màn hình xuống 3 giây, giúp tiết kiệm 40% chi phí kiểm tra chất lượng.

Kiểm soát quy trình

Cảm biến IoT giúp giám sát liên tục các biến quy trình quan trọng bao gồm cấu hình nhiệt độ, mức độ ẩm, điều kiện áp suất, nồng độ hóa chất và thông số thời gian ảnh hưởng trực tiếp đến chất lượng sản phẩm.

Hệ thống điều khiển tiên tiến có thể tự động điều chỉnh các thông số này theo thời gian thực để duy trì điều kiện tối ưu.

Do đó ngăn ngừa biến thể chất lượng thường phát sinh từ thay đổi môi trường hoặc lệch quy trình.

Mức độ kiểm soát quy trình giúp các nhà sản xuất đạt được mức độ nhất quán chất lượng trước đây không thể có được.

Nhiều tổ chức báo cáo cải thiện hệ số biến thiên 50-70% trong các chỉ số chất lượng chính.

Ngoài ra, thu thập dữ liệu toàn diện giúp nhận diện nhanh chóng xu hướng chất lượng và triển khai các biện pháp phòng ngừa trước khi các vấn đề chất lượng ảnh hưởng đến sản lượng sản xuất.

Kết quả là hiệu suất chất lượng bền vững nâng cao sự hài lòng của khách hàng đồng thời giảm lãng phí, chi phí làm lại và khiếu nại bảo hành có thể ảnh hưởng đáng kể đến lợi nhuận.

Ví dụ: Nhà máy sản xuất thuốc Pfizer sử dụng IoT để giám sát 200 thông số trong quá trình sản xuất vaccine. Hệ thống tự động điều chỉnh nhiệt độ, áp suất và độ pH với độ chính xác ±0.1%, đảm bảo 100% lô sản phẩm đạt tiêu chuẩn FDA mà không cần kiểm tra lại.

Tác động của IoT đến OEE

Thống kê về hiệu quả của IoT

Hiệu quả thiết bị

tổng thể (OEE)

Tỷ lệ lỗi

Sản phẩm

Sản lượng

Dây chuyền

Chi phí

Năng lượng

Hiệu quả cho sản xuất và bảo trì

Dữ liệu từ Bộ Năng lượng Hoa Kỳ cho thấy việc áp dụng bảo trì dự đoán giúp giảm thiểu đáng kể sự cố và thời gian chết, đồng thời tăng sản lượng và tiết kiệm chi phí hiệu quả.

Triển khai thực tế thành công

Nhà máy Stanley Electric

Stanley Electric đã thể hiện cách tiếp cận đột phá trong quản lý năng lượng.

Đó là minh chứng cho chiến lược triển khai IoT có định hướng có thể mang lại lợi tức đầu tư tức thì và có thể đo lường được.

Trong ngành công nghiệp mà chi phí năng lượng chiếm tỷ trọng lớn trong tổng chi phí vận hành, nhà sản xuất linh kiện ô tô này đã nhận ra các phương pháp giám sát truyền thống không đủ khả năng xác định cơ hội tối ưu hóa và tiềm năng giảm thiểu lãng phí.

Triển khai hệ thống giám sát năng lượng thông minh của họ thể hiện sự tích hợp tinh vi giữa mạng lưới cảm biến, phân tích dữ liệu theo thời gian thực và khả năng báo cáo tự động.

Thông qua triển khai các cảm biến được đặt tại vị trí chiến lược khắp nhà máy sản xuất, Stanley Electric đã tạo ra một lớp giám sát toàn diện, thu thập các mẫu tiêu thụ năng lượng trên tất cả khu vực vận hành.

Cách tiếp cận chi tiết này giúp các nhà quản lý cơ sở vật chất có thể xác định những bất thường trong tiêu thụ, thời điểm nhu cầu cao nhất và các điểm kém hiệu quả mà trước đây không thể phát hiện với các phương pháp giám sát thông thường.

Kết quả đạt được trong sáu tháng đầu chứng minh tiềm năng chuyển đổi của các sáng kiến IoT được thực hiện tốt.

Giảm 18% chi phí điện năng tương ứng với khoản tiết kiệm vận hành đáng kể.

Vì vậy tác động trực tiếp đến lợi nhuận ròng, trong khi xác định và khắc phục 12 điểm rò rỉ nước cho thấy khả năng phát hiện vấn đề vượt ra ngoài phạm vi chính của hệ thống.

Điều quan trọng nhất là giảm 40% thời gian giám sát và lập báo cáo.

Tự động hóa có thể giải phóng nguồn lực con người quý giá cho các hoạt động có giá trị cao hơn, tạo ra hiệu ứng nhân tố làm gia tăng tổng lợi tức đầu tư.

Nhà máy Honda Việt Nam

Hợp tác giữa Data Insight và Honda Việt Nam chứng minh cách giám sát IoT toàn diện có thể chuyển đổi các hoạt động sản xuất truyền thống thành các hệ thống thông minh, tự tối ưu hóa.

Quá trình triển khai thể hiện cách tiếp cận toàn diện đối với giám sát sản xuất.

Nó mở rộng vượt ra ngoài thu thập dữ liệu đơn thuần để bao gồm phân tích dự đoán và cơ chế điều khiển tự động.

Chiến lược triển khai cảm biến bao quát các thông số vận hành quan trọng bao gồm biến động nhiệt độ, thay đổi áp suất và các mẫu rung động.

Mỗi loại cảm biến cung cấp những thông tin đặc thù về tình trạng hoạt động và đặc tính hiệu suất của thiết bị.

Cách tiếp cận đa thông số này tạo ra một “dấu vân tay” vận hành toàn diện.

Do đó giúp hệ thống có thể phát hiện những thay đổi tinh tế trong hành vi thiết bị rất lâu trước khi chúng biểu hiện thành sự gián đoạn sản xuất hoặc vấn đề chất lượng.

Tích hợp các luồng dữ liệu đa dạng này thông qua các nền tảng phân tích tiên tiến tạo điều kiện ra quyết định theo thời gian thực và điều chỉnh tự động để duy trì điều kiện vận hành tối ưu.

Sự chuyển đổi đạt được thông qua triển khai IoT mở rộng trên nhiều chiều vận hành.

Các sáng kiến tối ưu hóa quy trình đã loại bỏ những vấn đề kém hiệu quả chưa được phát hiện trước đó, trong khi các chương trình giảm thiểu lãng phí đã tối thiểu hóa tiêu thụ vật liệu và sử dụng năng lượng.

Quan trọng nhất là nâng cao độ chính xác trong các hoạt động sản xuất đã cải thiện tính nhất quán chất lượng sản phẩm và giảm sự biến động trong kết quả sản xuất.

Từ đó đóng góp trực tiếp vào sự hài lòng của khách hàng và danh tiếng thương hiệu.

Nhà máy Volkswagen

Cách tiếp cận chiến lược của Volkswagen trong triển khai IIoT (Industrial Internet of Things) cho thấy các tổ chức quy mô lớn có thể tận dụng công nghệ kết nối để đạt được những cải tiến đột phá trong hiệu quả sản xuất và độ tin cậy vận hành.

Chiến lược toàn diện của họ chứng minh sức mạnh của kết hợp khả năng bảo trì dự đoán với các thuật toán tối ưu hóa sản xuất để tạo ra một hệ sinh thái sản xuất thực sự thông minh.

Thành phần bảo trì dự đoán sử dụng giám sát cảm biến liên tục để thiết lập hồ sơ hiệu suất cơ sở cho thiết bị quan trọng.

Vì thế tạo khả năng phát hiện sớm các mẫu suy giảm xảy ra trước những hỏng hóc tiềm ẩn.

Cách tiếp cận chủ động này chuyển đổi bảo trì từ hoạt động phản ứng.

Quá trình sản xuất trên lịch trình thành hoạt động dựa trên điều kiện.

Khi đó sản xuất được điều khiển chính xác, tối đa hóa thời gian hoạt động của thiết bị đồng thời tối thiểu hóa các can thiệp không cần thiết.

Khả năng dự đoán thời điểm hỏng hóc với độ chính xác cao giúp lập lịch bảo trì tối ưu phù hợp với yêu cầu sản xuất và khả năng nguồn lực có sẵn.

Không kém ấn tượng là phát triển các thuật toán tối ưu hóa trình tự sản xuất, điều chỉnh động các quy trình làm việc sản xuất dựa trên điều kiện thời gian thực và các mẫu nhu cầu.

Khả năng thích ứng này tạo điều kiện cho Volkswagen tối đa hóa sản lượng trong các giai đoạn nhu cầu cao nhất đồng thời duy trì tính linh hoạt để đáp ứng các đơn hàng tùy chỉnh và thay đổi thông số kỹ thuật.

Kết quả là gia tăng sản lượng dây chuyền sản xuất được chuyển đổi trực tiếp thành cải thiện tận dụng công suất.

Do đó nâng cao khả năng đáp ứng nhu cầu thị trường với sự nhanh nhạy và chính xác cao hơn.

Có thể bạn quan tâm

Liên hệ

Địa chỉ

Tầng 3 Toà nhà VNCC

243A Đê La Thành Str

Q. Đống Đa-TP. Hà Nội

info@comlink.com.vn

Phone

+84 98 58 58 247